面团处理装置及方法

阅读说明:本技术 面团处理装置及方法 (Dough processing apparatus and method ) 是由 R·赫希 D·杜福 K·克斯特尔 M·贝齐特勒 于 2021-03-17 设计创作,主要内容包括:本发明涉及一种面团处理装置(1)和方法,特别是具有泵装置(2)和邻接的管的面团分割机。在泵装置(2)和管的出口开口之间的区域中配置有至少一个通风装置,并且该通风装置可以将气态介质引入管内壁和面团的外皮之间。(The invention relates to a dough processing apparatus (1) and method, in particular a dough divider with a pump device (2) and an adjoining pipe. At least one ventilation device is arranged in the region between the pump device (2) and the outlet opening of the tube and can introduce the gaseous medium between the inner wall of the tube and the outer skin of the dough.)

技术领域

本发明涉及根据权利要求1和10的前序部分的面团处理装置,特别是用于食品工业的面团分割机以及相应方法。

背景技术

从现有技术中已知面团处理装置和方法,特别是面团分割机。可以利用适当的装置对用于工业生产的面团进行机械处理。

例如,面团可以被揉合、输送并分割成独立的部分。

在机器处理过程中,面团与各种材料表面接触。使用例如泵等使面团沿着这些材料表面移动。

使机器加工困难的性质主要是面团的附着性或粘着性的倾向。面团的粘着性分别随含水量的增加和面团屈服(yield)的增加而增加。面团屈服是面团中使用的食品固体(即特别是谷物产品)的量与散装液体(诸如水、牛奶、油等)的量之间的数值比。高面团屈服是软面团的特征,低面团屈服是硬面团的特征。面团的机械应力也会导致面团的粘着性增加。在本申请中,面团被理解为是指已经添加了散装液体的食品固体,所述食品固体特别地呈碾碎的(特别是磨碎的)谷物产品或植物产品的形式,所述面团例如是面包面团。除食品面团外,术语“面团”还包括用于动物食品的面团。

由于面团的粘着性,对这些材料表面产生了附着性。如果现在沿着材料表面移动面团,则会产生两种效果:

首先,附着的面团从材料表面反复脱落,导致附着撕裂。其次,在附着到材料表面的面团层与移动的面团体积的其余部分之间存在环形结构撕裂,即,产生内聚(cohesive)撕裂。

哪种效果占主导地位取决于诸如面团稠度、材料表面特性或运动速度等因素。前述两种效果取决于摩擦。在较高的压力下,例如,当将面团泵送通过管时,摩擦较大。

面团和材料表面之间的摩擦伴随着位于材料表面上的面团层上的机械应力。因此,该机械应力导致面团层在表面处的结构损坏,这伴随着先前结合在面团结构中的水的释放。该释放的水导致面团表面的不期望的增加的粘着性。除了不利的增加的粘着性之外,由于结构损坏,所述的摩擦也负面地影响产品质量。

发明内容

如上所述,产生了面团的机械应力(例如,剪切力、压力负荷、拉伸、压缩),特别是当面团与材料表面接触并沿着材料表面移动时,产生上述应力。当揉合面团、分割面团、成型或加工时也是如此。

在面团分割处理过程中,面团粘着性的增大效果特别成问题。在分割面团的处理步骤中,将来自捏合机的面团分成独立的部分。在面团分割机的下游,这些独立的部分在输送带上运送并进一步处理,例如制成圆形。

在面团分割处理之后,面团的粘着性越强,面团更倾向于粘附到用于运送面团的输送带或粘附到成型设备上,并用产品残留物污染它们。

已经尝试通过引入例如水或油的液膜来减小面团和材料表面之间的摩擦。然而,这具有以下缺点:首先,这些液体脱模剂留在产品中,其次,必须再次收集过量的脱模剂。下游系统往往会被过量的脱模剂弄脏,例如加水反而会增加面团的粘着性。作为一种耗材,脱模剂也是决定性的成本因素(例如,油作为脱模剂)。此外,面团中可能包含的脱模剂会降低产品质量。

从此出发,本发明的目的是提供一种面团处理装置(特别是面团分割机)以及相应的方法,其能够以简单的方式减少面团表面上的粘着性,特别是防止在机器处理过程中由于摩擦引起的对面团的结构损坏。

根据本发明,该目的通过权利要求1和10的特征来满足。

根据本发明的面团处理装置(特别是面团分割机)包括泵装置,利用该泵装置,将例如已经预先捏合过的面团朝着具有自由横截面的下游管的出口开口输送。然后,面团经由该管的出口开口排出,并可以通过分开装置在那里分开。

具有自由横截面的管被理解为没有混合管的意思,而是在其中能够输送具有封闭外皮的面团的条的管。即,该管在内部不包括其它用于混合的装置,特别是不包括混合器,不存在断流器,没有用于将面团的条分割成多个独立的条的装置。这意味着仅是一个空管,在该空管中可能插入另一个部件,例如锥形模具部件,以便特别地连续减小直径。

具有封闭的外皮的面团的条被理解为是指连续的条。外皮包括例如大致圆柱形外轮廓,即具有与内壁互补的形状。

为了使面团和面团移动所沿着的材料表面之间的摩擦最小化,提供了一种充气(aeration)装置,该充气装置可以将气态介质引入管内壁和面团的外皮之间。这在面团的封闭外皮周围形成了空气分隔,从而可以显著减小摩擦。这减少了面团上的机械应力,从而减少了面团表层的结构损坏以及水的释放。同时,气态介质还可以干燥面团表面上的水分,由此降低面团的粘着趋势。结果,面团可以被输送并且可能更柔和地分割开,能够获得更好的产品质量。总体而言,结果是面团的表面上的更小的粘着性。这对于下游处理步骤也是有利的。例如,可以使下游输送带上的粘着性最小化。在下游圆形加工的情况下,可以省去或者至少可以大大减少在面团上额外地吹气。

总体而言,因此也可以减少丢弃,从而也降低了原材料成本。此外,由于面团不粘附到管内壁,因此提高了生产率、工艺稳定性并改善了卫生。

管内壁是管的面向面团并且与气态介质接触的内壁。

在本发明中,气态介质不应掺入面团中,而应在面团的条和管内侧之间留在面团的外部。

在那里可以设置一个或多个通风装置。

根据优选实施方式,通风装置可包括在管中的至少一个开口,可通过该开口供应气态介质,其中该至少一个开口是间隙、特别地环形间隙,或者形成为围绕管的圆周分布的开口、特别是穿孔环或者呈烧结材料的形式。

因此气态介质可以经由至少一个开口流入面团的外皮和管内壁之间,并且可以围绕面团的外皮分布并且在朝向出口开口的方向上移动。

通风装置有利地位于管的端部区域中。这意味着至少一个开口可以距出口开口大约2至150mm。在管的出口区域内的选择性通风比例如在下游输送带上进行通风的情况更容易地更多减少表面水分。这意味着为下游处理理想地制备了排出的面团。

通风装置有利地包括能够在压力下供应气态介质的装置,特别是泵、压缩机或压力容器,例如气瓶等。如果所供应的气态介质的压力高于管中压力,则可以相应地引入气态介质。

因此,通风装置可包括例如环形分配室,气态介质可通过该环形分配室进入开口。这确保了气态介质在被输送的面团周围的均匀分布。

连接到泵的管例如可以是出口管,或者在较长的运送路径的情况下,可以是运送管和下游出口管,其中运送管优选地比出口管长。出口管还可以可选地包括用于使面团成形的模具插件,该插件具有例如比出口管本身更小的内径。相应的模具插件例如是可更换的。

可以在出口开口的下游设置例如旋转刀的分开装置以用于分割开面团。

如果例如将模具部件插入出口管中,则模具部件的内壁形成管内壁,在那里则用于引入气态介质的开口延伸例如通过模具部件,使得气态介质可以流入管内壁和面团的表皮之间。替代地或附加地,至少一个开口可以在插入结构(format)部件的上游形成在出口管的壁中。

在运送路径较长的情况下,有利的是在运送方向T上连续配置几个通风装置。因为管越长,面团上的应力越大,所以这是有利的。如果运送管不直,而是表现出至少一个弯曲,这一点尤其重要。几个通风装置可以例如通过管线连接到公用泵、压缩机或公用压力容器。

也可能的是,至少一个附加喷嘴在运送方向T上配置在管的出口开口的下游以及分开装置的下游,并且特别地被取向为使得可以将气态介质吹到分开的面团的侧面。可以设置将气态介质吹到当在运送方向上观察时是前侧面的侧面(切割面)上的喷嘴,和/或将气态介质吹到当在运送方向上观察时是后侧面的分割后的面团部分的侧面(切割面)上的喷嘴。

在根据本发明的面团处理方法中,特别是利用特别地根据权利要求1至9中至少一项所述的装置来分割面团的方法中,通过泵装置将面团运送通过具有自由管横截面的管,并且通过通风装置将气态介质引入管内壁和面团的条的外皮之间。

气态介质由此可以在运送方向T上朝向管的出口开口方向移动。这在面团的外皮和管内壁之间形成了空气隔层。

气态介质包括来自以下组的至少一种气体:压缩空气、净化的压缩空气、惰性气体。气态介质可以被干燥,例如被干燥的空气。气态介质可以由上述气体形成,或者可以是不同气体的混合物和/或可以是气溶胶,即包含气溶胶颗粒,诸如油。

气态介质的压力可以有利地被调节(例如,通过泵或压缩机的输出、通过控制阀或止回阀等),并且特别地高于管中的压力。因此,例如气态介质的体积流量可以适于面团的类型,并且当使用模具部件时,还适于例如面团的条的直径。

可以在管的出口端设置分开装置,该分开装置将面团的条分割成独立的部分。然后,面团可以例如在另外的运送装置(例如输送带)上向前输送,或者它可以已经被填充在例如模具中。

在离开管之后,还可以通过一个或多个另外的喷嘴将气态介质吹到分割后的面团的前侧面和/或后侧面上。喷嘴例如被配置成使得当在运送方向上观察时是前侧面的侧面受到吹气时,该部分的其余部分尚未被分开或正在被分开。当沿管的轴线方向观察时,喷嘴距出口开口例如5cm-50cm。

因此,根据本发明,可以在管内壁和面团的封闭的外皮之间在面团的条的外皮周围形成空气隔层,并且空气隔层的厚度特别是d=0.05mm-3mm,管直径特别是30mm-120mm。

附图说明

下面将参考以下附图更详细地解释本发明。

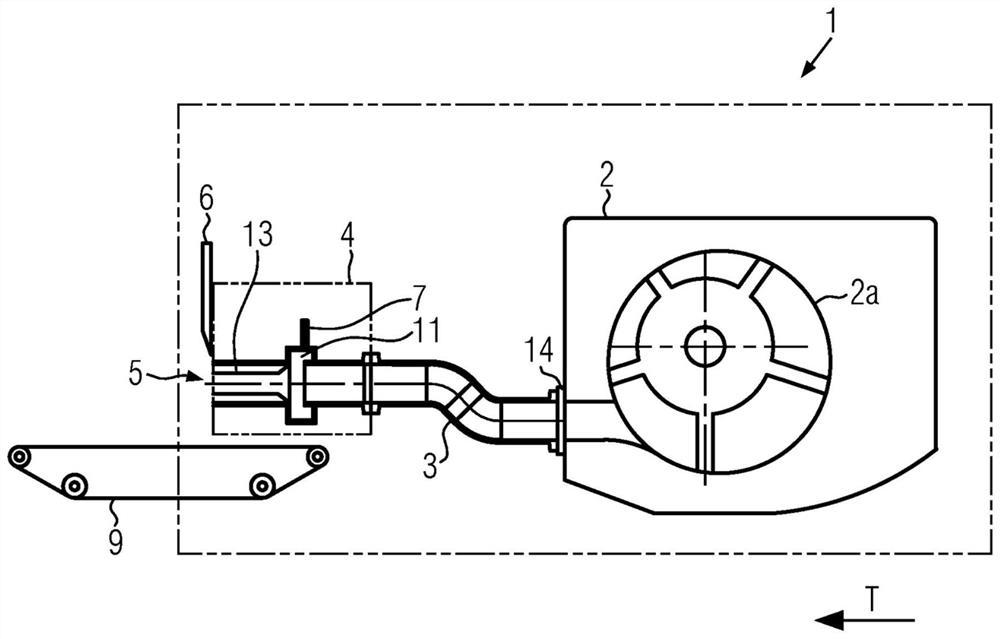

图1示意性地示出了根据本发明的实施方式。

图2示意性地示出了根据本发明的出口管的纵向截面图。

图3示意性地示出了根据本发明的另一实施方式的具有模具部件的出口管的纵向截面图。

图4非常示意性地示出了根据本发明的另一实施方式的具有模具部件的出口管的纵向截面图。

图5非常示意性地示出了根据本发明的另一实施方式的具有多个通风装置的出口管和运送管的纵向截面图。

图6示出了根据本发明另一实施方式的出口管的纵向截面图。

图7示意性地示出了具有面团的条和包围的空气隔层(air cushion)的管的局部截面图。

具体实施方式

图1非常示意性地示出了根据本发明的面团分割机1的截面图。根据本发明的装置包括泵装置2,泵装置2目前意味着包括输送机构2a的泵单元,例如呈叶片泵形式。泵装置2可例如从填充料斗或在下端具有混合器的混合容器中泵送面团,并将其以面团的条的形式泵入与泵装置2邻接的管4、3中。管目前例如由运送管3和出口管4组成,其中管3、4包括出口开口5,通过出口开口5可以排出所输送的面团10的条。目前为运送管3的管通过管法兰14连接到泵装置2。在该实施方式中,例如沿运送方向T,可以在出口开口5的下游设置例如呈输送带9的形式的另一运送装置。

目前构造为例如面团分割机的装置1还包括目前例如呈可动刀形式的分开装置6,该分开装置可以从所输送的面团的条(the strand of dough)中将面团分开(sever)成多个部分。

因此,根据本发明,可以围绕面团的条的外皮在管内壁与面团的条的封闭外皮之间形成如图7所示的空气隔层,该空气隔层特别地具有d=0.05mm-3mm的厚度,管特别地具有30mm-120mm的直径,由此在这种情况下,被分割的面团的条的长度也特别地基本上与管的直径对应(±20%)或大于管的直径(例如长达120mm或更长)。

根据本发明,在泵装置2与管3的出口开口5之间的区域中设置至少一个通风装置7,并且该通风装置7被构造成使得气态介质可以被引入管内壁与面团的外皮之间。

图2更详细地示出了通风装置7。图2示出了出口管4的纵向截面图,出口管4可以连接至泵装置或运送管3。出口管4包括开口11,通风装置7可以通过开口11供应气态介质。至少一个开口11可以被构造为例如间隙、例如环形间隙、或者围绕管的圆周分布的开口、特别是穿孔环。开口可以不同地配置。将气态介质引入表皮周围是必要的。开口也可以构造成烧结材料的形式,即围绕出口管4的中心纵向轴线L。

在间隙的情况下,后者的宽度例如在0.02mm至5mm的范围内。因为出口管4通过螺纹连接到运送管3,所以间隙宽度可以是固定的或可调节的。围绕间隙11配置有环形分配室8,气态介质可以通过环形分配室8进入至少一个开口11。环形分配室8可以通过管线12连接到可以在压力下供应气态介质的装置,特别是泵、例如用于压缩空气的压缩机或例如气瓶的压力容器。因此可以调节气态介质的压力和/或体积流量。环形分配室8仅是一种可能的实施方式。然而,特别有利的是使气态介质围绕面团10的条的外皮的圆周均匀地分布。

在该实施方式中,通风装置7配置在出口管上,即目前被配置在出口区域中,使得开口11(即沿轴线方向L观察时是前端的端部E)离出口开口5约2至150mm。在出口区域内的选择性通风比例如在下游输送带9上进行通风的情况更容易地更多减少表面水分。总体而言,通风装置7具有以下优点:

如图7所示,在面团的条的封闭的外皮周围形成空气分隔(buffer)16,从而可以显著减小摩擦。这减少了面团上的机械应力,这也减少了面团表层中的结构损伤以及水的释放。同时,气态介质还干燥面团表面上的水分,从而降低面团的粘着趋势。结果,面团可以被输送并且可以更柔和地分割开,可以获得更好的产品质量。总体而言,结果是面团不那么粘。这对于随后的处理步骤也是有利的。例如,在随后的输送带上的粘着性可以被最小化。在随后的圆形加工的情况下,可以省去或者至少可以大大减少在面团上额外吹气体。

总体而言,由此也可以减少丢弃,也凭此降低了原材料成本。此外,由于面团不粘附到管内壁,所以提高了生产率、工艺稳定性并改善了卫生。

图3示出了本发明的另一实施方式,该实施方式基本上对应于前述实施方式。呈模制插件13形式的模具部件在此额外插入出口管4中。可以使用模具部件13来调节(目前是减小)面团的形状(例如直径)。可以在出口管4中使用不同的模具部件来生产期望的产品。在该实施方式中,开口11在运送方向T上配置在模具部件13的上游。模具部件13被出口管4紧密封闭。模具部件13的内壁现在形成了供面团10滑动通过的管内壁,并且气态介质在模具部件13的内壁和面团10之间流动。该解决方案的优点在于可以使用常规的模具部件13。

图4示出了根据本发明的另一实施方式,该实施方式基本上对应于前述实施方式,其中出口管4也包括具有比出口管4更小的直径的模具部件13。与图3所示的实施方式相比,开口11不在模具部件的直接上游,而是开口11延伸穿过出口管4和模具部件13,因此气态介质可以在面团10的条与模具部件13的管内壁之间流动,并在该位置形成了空气分隔。为了使模具部件13精确地对准,可以在那里设置锁定装置(未示出),例如止动件、闩锁装置等。这确保了模具部件13中的开口11a与开口11正确对准。

图5示出了根据本发明的另一实施方式,该实施方式基本上对应于前述实施方式。管越长,面团上的应力就越大。在这种情况下,有利的是,在管中的一个位置处或优选在几个位置处额外设置通风装置7a、7b、7c。图5示出了可以连接至泵装置2的运送管3,并且在其端部15处,可以连接出口管4或形成出口开口5。通风装置7a、7b、7c如上所述地构造,并且可以经由相应的管线12a、12b、12c连接到未示出的可以在压力下供应气态介质的装置,例如如上所述的泵、压缩机、压力容器等。

这可以尽可能地确保面团10与管内壁之间的空气流不会被中断。两个相邻的通风装置7a、7b、7c之间的距离例如在面团的运送路径的5cm至50cm的范围内。

图6示出了根据本发明的另一实施方式,该实施方式基本上对应于前述实施方式。在此,设置有额外的喷嘴15a和15b,所述喷嘴配置在出口管4的外部,经由所述喷嘴可以将气态介质吹到分开的面团的两个侧面上。喷嘴15a、15b相对于与出口管4的中心轴线L垂直的轴线A取向。例如,喷嘴15a、15b相对于轴线A以0°至+/-85°的角度倾斜,使得侧面(切面)可以受到吹气。喷嘴15b可以吹到尚未分割的面团的前侧面S1上,喷嘴15a可以吹到已经分割的面团的后侧面S2上。这意味着气态介质经由通风装置8被吹到面团的周围外皮上,并且也被吹到侧面上,使得面团的整个外表面都可以经受吹气,因此具有较少的水分并且较少粘着性,可以被更好地处理用于后续处理。因此,喷嘴位于距出口开口5最多50cm的区域中。

下面将参考图1更详细地说明根据本发明的方法。

首先,可以通过将面团的各个成分混合并揉合而在容器(未示出)中生产例如面包面团的面团。然后通过泵装置2将面团沿运送方向T泵入管3、4中,泵装置2例如是目前的叶片泵。

在管的出口区域中,例如目前在出口管4中,通过通风装置8将气态介质引入管内壁和面团10的外皮之间。

气态介质可以是或包括以下组中的至少一种介质:压缩空气、净化的压缩空气、惰性气体或气溶胶等。所供应的气态介质的压力高于管4中的压力。

气态介质的压力例如在1至10巴的范围内,而出口管4中的压力在0.1巴至8巴的范围内。传送流量可以在10-120l/min的范围内。所供应的气态介质的压力是可调节的,因此可以适于不同的处理,也特别适于面团的条的直径。然而,这也意味着,如果在运送方向上存在不同的通风装置7,例如如图5所示,则所供应的介质的压力也可以不同,即可以不同地设置所供应的介质的压力,特别是在直径逐渐减小的结构部分区域中所供应的介质的压力。

由于供应了气态介质,所以在面团的外皮和管内壁之间形成了气体隔层16,在那里,气态介质也在出口开口5的方向上流动。在出口开口5的下游设置有分开装置6,分开装置6可以从面团的条中分开面团以形成独立的部分。然后可以在运送装置9上(目前在输送带9上)向前运送面团,以进行进一步处理。

如在图6的上下文中已经解释的,借助于附加配置的喷嘴15a、15b,分开部分的侧面也可以被干燥并且受到吹气。因此,面团的整个表面都可以被干燥。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种个性化月饼表面图案3D打印装置