一种油品精制方法

阅读说明:本技术 一种油品精制方法 (Oil product refining method ) 是由 徐凯 张锐 李中亚 陈文斌 丁石 鞠雪艳 于 2020-04-30 设计创作,主要内容包括:本发明涉及一种油品精制方法,该方法包括以下步骤:a、将二次加工油进行分馏,得到轻馏分和重馏分,所述轻馏分和所述重馏分的切割点温度为250℃~380℃;b、将步骤a得到的所述轻馏分和/或一次加工油进行加氢精制,得到第一产物;c、将步骤a得到的所述重馏分进行氧化精制,得到第二产物。该方法具有优异的深度脱硫效果。(The invention relates to an oil product refining method, which comprises the following steps: a. fractionating the secondary processing oil to obtain a light fraction and a heavy fraction, wherein the cutting point temperature of the light fraction and the heavy fraction is 250-380 ℃; b. hydrofining the light fraction and/or the primary processing oil obtained in the step a to obtain a first product; c. and b, carrying out oxidation refining on the heavy fraction obtained in the step a to obtain a second product. The method has excellent deep desulfurization effect.)

技术领域

本发明涉及一种油品精制方法。

背景技术

燃料油中的含硫化合物经过燃烧后转化为硫氧化物的形式排放到大气中会形成“酸雨”,对环境造成严重污染。因此,我国对燃油中的硫含量,尤其是车用燃油中的硫含量作出明确规定,必须小于10mg/kg。然而随着劣质原油的加工量不断上升,导致一次加工油和二次加工油中具有很高的硫含量,尤其是二次加工油中,不仅硫含量达到一个很高的水平(可达到3%),而且从硫类型和硫分布来看,二次加工油中二苯并噻吩类的含量和比例也随着原油品质越来越差而逐步增加。当前催化加氢是汽柴油脱硫的主要手段之一,但是柴油中的二苯并噻吩类硫化物,由于存在空间位阻效应,在脱硫过程中很难接触到催化剂表面活性中心,脱除难度较大,特别是4.6-二甲基二苯并噻吩的脱除,而二次加工油中却含有大量这类硫化物,不能直接进入加氢脱硫单元。因此,目前处理二次加工油时通常采用与一次加工油混合后进入加氢精制单元的方式,但是由于二次加工油中的硫含量一般在0.2重量%~3重量%,其中二苯并噻吩类一般占硫化物总量的30重量%~80重量%,导致二次加工油的掺入比例一般不高于30重量%,若掺入太高,在生产超低硫柴油时,需要采用较苛刻的加氢条件,需提高反应器的氢分压、降低空速、提高反应温度。其中,提高氢分压会造成系统总压上升,将大幅增加设备投资;提高反应温度则会加速催化剂失活,减少催化剂使用寿命。

氧化脱硫技术近几年也得到一定的发展,它是利用氧化剂选择性氧化含硫化合物生成亚砜或砜,以此来增加含硫化合物的极性,然后采用抽提、吸附等传统的分离方法进行分离除去,能较好地脱除油品中的大分子硫化物。但是氧化精制技术使用过程中,会产生大量废酸和酸性废水。

CN110218576A公开了一种柴油高效选择性催化氧化脱硫的方法。该方法通过催化剂的手段提高了硫化物脱除的选择性,但是硫醇、硫醚、噻吩以及苯并噻吩这些物质利用加氢手段是非常容易脱除的,而用氧化手段时,无疑加大了氧化剂和有机酸的用量,并产生更多的废酸和废水。

CN1952050B公开了一种加氢柴油氧化脱硫的方法。该方法也是先进行馏分切割,对重组分做氧化精制处理。然后将轻组分与重组分混合后即得到产品。该方法的加氢柴油中的硫含量在500mg/kg之下,即原料柴油的硫化物含量和类型都较为简单,并不能适应于二次加工油,尤其是性质较差的原油产生的二次加工油。

CN100497536C和CN102757811B均是通过改善催化剂活性或者选择性来提高氧化脱硫的效果。但是均存在烯烃、芳烃等竞争氧化的情况。对较为简单的硫化物,如硫醚、硫醇、噻吩等的氧化,也增加了氧化剂和有机酸的使用,使废酸废水排放过多。

发明内容

本发明的目的是提供一种油品精制方法,该方法具有优异的深度脱硫效果。

为了实现上述目的,本发明提供一种油品精制方法,该方法包括以下步骤:

a、将二次加工油进行分馏,得到轻馏分和重馏分,所述轻馏分和所述重馏分的切割点温度为250℃~380℃;

b、将步骤a得到的所述轻馏分和/或一次加工油进行加氢精制,得到第一产物;

c、将步骤a得到的所述重馏分进行氧化精制,得到第二产物。

可选地,步骤a中,所述二次加工油为将所述一次加工油经过二次加工后得到的油品,所述二次加工包括催化裂化、催化裂解、焦化和渣油加氢中的至少一种,所述二次加工油的馏程为180℃~400℃。

可选地,步骤a中,所述轻馏分和所述重馏分的切割点温度为290℃~350℃。

可选地,步骤a中,以所述轻馏分的总硫含量为基准,所述轻馏分中的二苯并噻吩类化合物的含量为15重量%以下。

可选地,步骤a中,以所述重馏分的总硫含量为基准,所述重馏分中的苯并噻吩类化合物的含量为15重量%以下可选地,步骤b中,所述一次加工油为将原油进行常减压蒸馏后得到的油品,所述原油的硫含量为100μg/g~70000μg/g,所述一次加工油的馏程为180℃~400℃。

可选地,该方法还包括:将多种所述二次加工油分别进行所述分馏,将所得的多种轻馏分与所述一次加工油混合后再进行所述加氢精制,并将所得的多种重馏分混合后进行所述氧化精制;

或者,将多种所述二次加工油混合后进行所述分馏,将所得的轻馏分与所述一次加工油混合后再进行所述加氢精制,并将所得的重馏分进行所述氧化精制。

可选地,步骤b中,所述加氢精制的条件包括:所述加氢精制在加氢精制催化剂存在下进行,反应温度为250℃~350℃,体积空速为0.5h-1~7h-1,氢分压为1.5MPa~8MPa,氢油体积比为100~600。

可选地,步骤c中,所述氧化精制的条件包括:所述氧化精制在氧化剂与酸性助剂的存在下进行,所述氧化剂为高锰酸钾、氮化物、分子氧、双氧水和有机过氧化物中的至少一种,所述酸性助剂为一元酸和二元酸中的至少一种;所述氧化剂与所述第二组分中硫的摩尔比为(2~8):1,所述氧化剂与所述酸性助剂的摩尔比为(1~8):1,剂油体积比为0.001~0.1,反应温度为25℃~80℃,反应时间为5~80min。

可选地,该方法还包括将所述第一产物与所述第二产物混合的步骤。

通过上述技术方案,本发明对二次加工油进行馏分切割,将二次加工油切割出的轻馏分和/或一次加工油进行加氢精制,并将二次加工油切割出的重馏分进行氧化精制,能够显著提升油品的脱硫效果,脱硫后所得产品的硫含量可达到10mg/kg以下。相比于现有油品脱硫方法,本发明可显著减少物料消耗,大大降低废酸废水的排放量,且精制处理的条件温和,催化剂的使用寿命更长。

本发明的其他特征和优点将在随后的

具体实施方式

部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

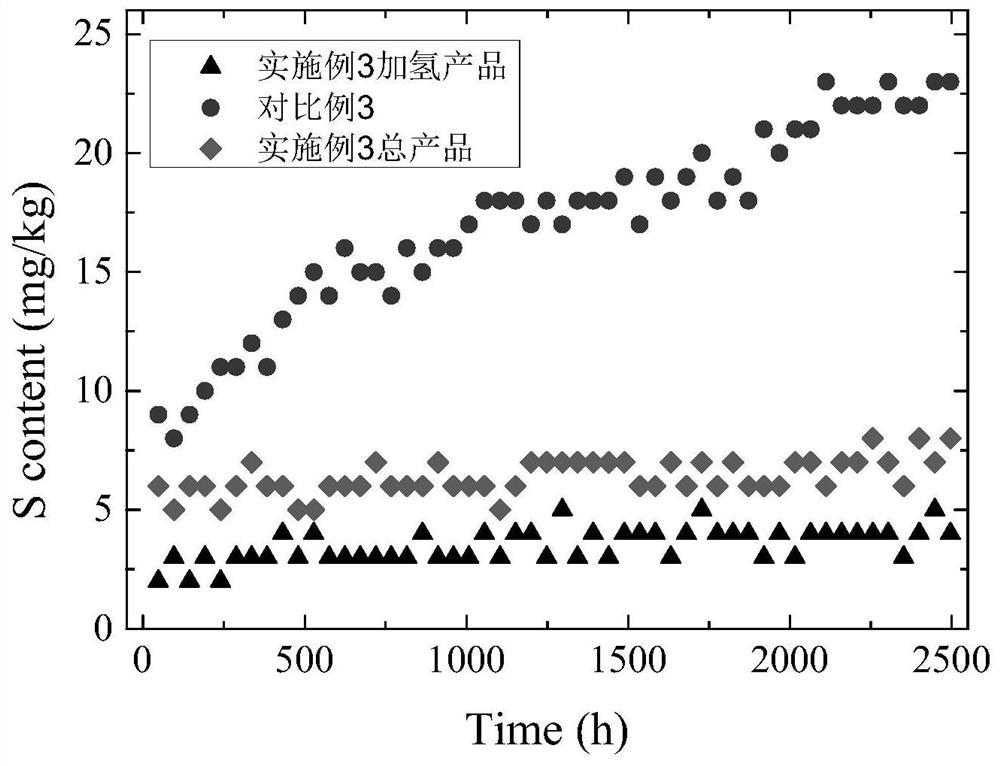

图1是实施例3和对比例3的加氢精制催化剂的寿命测试结果。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明提供一种油品精制方法,该方法包括以下步骤:

a、将二次加工油进行分馏,得到轻馏分和重馏分,所述轻馏分和所述重馏分的切割点温度为250℃~380℃;

b、将步骤a得到的所述轻馏分和/或一次加工油进行加氢精制,得到第一产物;

c、将步骤a得到的所述重馏分进行氧化精制,得到第二产物。

本发明对二次加工油进行馏分切割,将二次加工油切割出的轻馏分和/或一次加工油进行加氢精制,并将二次加工油切割出的重馏分进行氧化精制,能够显著提升油品的脱硫效果,脱硫后所得产品的硫含量可达到10mg/kg以下。

本发明的方法适用于所有原油产生的一次加工油和二次加工油,尤其适用于高硫原油,能够获得优异的深度脱硫效果。例如,所述原油的硫含量可以为100μg/g~70000μg/g。

其中,所述一次加工油可以为将原油进行常减压蒸馏后得到的油品,进一步地,所述一次加工油的馏程可以为180℃~400℃。所述二次加工油可以为将所述一次加工油经过二次加工后得到的油品,所述二次加工可以包括常见的各种炼油精制过程,例如催化裂化、催化裂解、焦化、渣油加氢等,进一步地,所述二次加工油的馏程也可以为180℃~400℃。本发明将一次加工油与二次加工油区别对待,二次加工油经分馏所得的轻馏分和/或一次加工油更适合于进行加氢精制,而二次加工油经所述分馏得到的重馏分更适合于进行氧化精制,从而显著提升油品的脱硫效果。

步骤a中,二次加工油经分馏后,得到轻馏分和重馏分。在上述切割点温度下,所述轻馏分的烃类化合物的碳数可以在C8~C15之间,其中的含硫化合物可以包括硫醇、硫醚、噻吩类化合物、苯并噻吩类化合物以及二苯并噻吩类化合物中的一种或多种。且所述轻馏分中,二苯并噻吩类化合物的含量较低,具体地,以所述轻馏分的总硫含量为基准,所述轻馏分中的二苯并噻吩类化合物的含量为15重量%以下,其中,所述总硫含量是指所述轻馏分中含硫化合物的总重量。进一步地,所述轻馏分中的二苯并噻吩类化合物以二苯并噻吩和甲基二苯并噻吩为主,二者含量可以占到该二苯并噻吩类化合物的60重量%以上,此外还包括C2-二苯并噻吩类、C3-二苯并噻吩类、以及“>C3”-二苯并噻吩类等,其中C2、C3指二苯并噻吩集团的侧链碳数。所述重馏分的烃类化合物的碳数在C13~C30之间,其中的含硫化合物可以包括苯并噻吩类化合物、二苯并噻吩类化合物和苯萘噻吩类化合物的一种或多种。且所述重馏分中,苯并噻吩类化合物的含量较低,具体地,以所述重馏分的总硫含量为基准,所述重馏分中的苯并噻吩类化合物的含量为15重量%以下,其中,所述总硫含量是指所述重馏分中所有含硫化合物的总重量。进一步地,所述重馏分中的所述苯并噻吩类化合物包括苯并噻吩,且所述重馏分中的二甲基二苯并噻吩(DMDBT)及更多碳数侧链的二苯并噻吩(≥C2-DBT)占到原料二次加工油中的二甲基二苯并噻吩(DMDBT)和更多碳数侧链的二苯并噻吩(≥C2-DBT)的70重量%以上。可见,在上述切割点温度下进行分馏,能够使所得轻馏分中的硫化物更容易在加氢精制中脱除,而难以加氢精制的硫化物均会富集在所述重馏分中,使所述重馏分中的硫化物更容易通过氧化精制的方式除去。这样,将分馏得到的两组分分别进行更适于各自的精制处理方式,既可大幅度地减少物料消耗,降低废酸废水的排放量,同时,还有利于后续的精制处理在更温和的条件下进行,降低能耗,延长精制处理催化剂的操作周期,显著改善所得脱硫柴油的品质。

进一步地,所述轻馏分和所述重馏分的切割点温度可以为290℃~350℃。在上述切割点温度范围下进行分馏,有利于使所得轻馏分和重馏分分别经所述加氢精制和所述氧化精制后所得产品的硫含量更低。

根据本发明,作为原料的一次加工油和二次加工油的用量没有特殊的限制,即,一次加工油与二次加工油的重量比可以为(0~100):(100~0),优选可以为(50~96):(50~4)。本发明的方法能够克服现有加氢精制方法中二次加工油的掺入比例通常较低的缺陷,当采用高比例的二次加工油作为原料时也能达到较优的脱硫效果。

进一步地,在一种实施方式中,该方法还可以包括:将多种所述二次加工油分别进行所述分馏,将所得的多种轻馏分与所述一次加工油混合后再进行所述加氢精制,并将所得的多种重馏分混合后进行所述氧化精制。其中,多种二次加工油是指分别经过不同二次加工过程所得到的油品。即,先对多种所述二次加工油(如催化裂化出的二次加工油、焦化出的二次加工油等)分别进行所述分馏,得到多种轻馏分和多种重馏分,再将该多种轻馏分与所述一次加工油混合后进行所述加氢精制,该多种重馏分混合后进行所述氧化精制。或者,在另外一种实施方式中,该方法还可以包括:将多种所述二次加工油混合后进行所述分馏,将所得的轻馏分与所述一次加工油混合后再进行所述加氢精制,并将所得的重馏分进行所述氧化精制。即,直接将多种所述二次加工油混合进行所述分馏,得到轻馏分和重馏分,再分别将该轻馏分和该重馏分进行后续的操作。当采用多种二次加工油作为原料进行分馏时,多种二次加工油之间的比例没有特殊的限制。

根据本发明,步骤b中,所述加氢精制的条件可以包括:加氢精制反应在加氢精制催化剂存在下进行,反应温度为250℃~350℃,体积空速为0.5h-1~7h-1,氢分压为1.5MPa~8MPa,氢油体积比为100~600;进一步优选的加氢精制条件可以包括:反应温度为300℃~330℃,体积空速为0.8h-1~4h-1,氢分压为3MPa~6MPa,氢油体积比为300~500。所述加氢精制可以采用常规的加氢精制催化剂,本发明没有特殊的限制,处理过程可以在固定床反应器中进行,进料方式可以为上流式或者下流式。

步骤c中,所述氧化精制的条件可以包括:所述氧化精制在氧化剂与酸性助剂的存在下进行,所述氧化剂可以为高锰酸钾、氮化物(如NO2、硝酸)、分子氧(如臭氧、氧气、空气)、双氧水、有机过氧化物(如过氧化叔丁醇),所述酸性助剂可以为一元酸(如盐酸、甲酸)和二元酸(如硫酸、乙酸)中的至少一种;所述氧化剂与所述第二组分中硫的摩尔比可以为(2~8):1,优选为(3~6):1,所述氧化剂所述酸性助剂的摩尔比可以为(1~8):1,优选为(4~6):1,剂油体积比可以为0.001~0.1,优选为0.01~0.05,反应温度可以为25℃~80℃,优选为60℃~70℃,反应时间可以为5~80min,优选为20~50min。氧化精制后,可通过萃取将所述第二产物中为极性较强的砜、亚砜类物质去除,所采用的萃取剂可以为能够达到上述目的的常见萃取剂,例如可以为N,N-二甲基甲酰胺等。

进一步地,根据需要,该方法还可以包括将所述第一产物与所述第二产物混合的步骤。

下面结合实施例对本发明的方法予以进一步地说明,但并不因此而限制本发明。

实施例1~5

实施例中所采用的一次加工油和二次加工油的来源为高硫原油(硫含量为32000μg/g),具体性质见表1,其中一次加工油A为直馏柴油,其中硫含量为1.215重量%;二次加工油B为催化柴油,其中硫含量为0.754重量%;二次加工油C为焦化柴油,硫含量为2.52重量%。

加氢精制均采用RS-2100催化剂,温度为310℃,体积空速1.5h-1,压力6.4MPa,氢油体积比500。氧化精制均采用双氧水为氧化剂,甲酸为酸性助剂,双氧水中的氧原子与柴油中硫化物的硫原子的摩尔比为4:1,酸性助剂与氧化剂摩尔比为1:3,反应温度为70℃,压力2.0MPa,反应时间20min,剂油体积比为0.02,将柴油中的硫化物氧化为极性较强的砜、亚砜类物质后,进行萃取处理,萃取剂为N,N-二甲基甲酰胺,将上述极性含硫化合物除去,得到氧化精制产品

实施例1~5的一次加工油和二次加工油用量见表2,二次加工油分馏切割后性质见表3,产品硫含量见表5;其中,硫化物类型的分析采用石油化工分析方法RIPP试验方法:RIPP-GC33-S2;硫含量的分析采用NB/SH/T0842-2017《轻质液体燃料中硫含量的测定单波长色散X射线荧光光谱法》。对实施例3的加氢精制催化剂进行寿命测试,结果如图1。

表1

A

B

C

密度(20℃),g/cm<sup>3</sup>

0.8483

0.9368

0.8702

馏程(D86),℃

初馏点

193

186

184

10%

240

222

209

50%

291

279

271

90%

353

345

349

终馏点

384

366

368

氮含量,μg/g

259

578

1300

硫含量,重量%

1.215

0.754

2.52

硫化物类型,重量%

噻吩类化合物

1.43

1.2

5.8

苯并噻吩类化合物

51.48

27

62.56

DBT

1.97

3.9

1.85

MDBT

10.16

15.5

8.13

≥C2-DBT*

34.96

52.4

21.66

注:≥C2-DBT表示侧链多于或等于两个碳的二苯并噻吩类化合物。

表2

注:实施例3为二次加工油B和C混合后,进入一个蒸馏塔。实施例4为二次加工油B和C分别进入蒸馏塔,然后将各自蒸馏出的两种轻馏分与一次加工油混合进行加氢精制,各自的重馏分混合后进行氧化精制。

表3

注:1.表中“——”表示未检测到。

2.≥C2-DBT表示侧链多于或等于两个碳的二苯并噻吩。

对比例1~2

将一次加工油与二次加工油混合后,进入加氢精制或者氧化精制单元。加氢精制均采用RS-2100催化剂,温度为360℃,体积空速1.5h-1,压力6.4MPa,氢油体积比500。氧化精制均采用过氧化氢为氧化剂,氧硫摩尔比为4:1,甲酸为酸性助剂,酸性助剂与氧化剂摩尔比为1:3,反应温度为70℃,压力2.0MPa,反应时间20min,剂油体积比为0.02,将柴油中的硫化物氧化为极性较强的砜、亚砜类物质后,进行萃取处理,萃取剂为N,N-二甲基甲酰胺,将上述极性含硫化合物除去,得到低硫柴油。对比例1~2的具体情况见表4,产品硫含量见表5。

表4

表5

由表5可见,实施例1~5所得产品的硫含量仅为5~7mg/kg,较对比例1~2所得产品的硫含量大幅降低。

对比例3

本对比例所采用的原料与实施例3相同,即60重量%的一次加工油A,20重量%的二次加工油B和20重量%的二次加工油C,混合后进行加氢精制,反应温度为365℃,体积空速1.5h-1,压力6.4MPa,氢油比500。对加氢精制催化剂进行寿命测试,结果如图1。

由图1可见,在经过2500h的催化剂寿命试验后,实施例3的加氢精制产品和总产品的硫含量仍维持在较低水平,即催化剂的脱硫活性基本不变;而随着反应时间的延长,对比例3的加氢精制产品的硫含量持续增长,催化剂的脱硫活性有较大幅度的降低。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种油品超深度脱硫方法