一种低成本硼化钛陶瓷复合材料的制备方法

阅读说明:本技术 一种低成本硼化钛陶瓷复合材料的制备方法 (Preparation method of low-cost titanium boride ceramic composite material ) 是由 张翠萍 夏乾 杜婧婧 赵义亮 茹红强 岳新艳 王伟 韩凌锋 黄楠 于 2021-06-29 设计创作,主要内容包括:本发明涉及材料技术领域,提供一种低成本硼化钛陶瓷复合材料的制备方法,按以下步骤进行:将TiO-(2)、B-(2)O-(3)、碳源按比例混合均匀,升温至一定温度进行反应合成TiB-(2)粉体;将合成的TiB-(2)粉体与碳源混合均匀,制成坯体;将单质Si置于TiB-(2)坯体上方,经真空熔渗后,制得TiB-(2)基陶瓷复合材料。本发明方法简单,对原料要求低,大大简化了TiB-(2)粉体的生产步骤,并结合真空熔渗Si法,在相对较低的成本下制备出的复合材料致密度高、力学性能优良;本发明无论是原料还是烧结工艺,成本都要远低于传统的TiB-(2)基陶瓷复合材料制备方法,并且能够制备各种形状复杂的制品,烧结前后制品尺寸变化<1%。(The invention relates to the technical field of materials, and provides a preparation method of a low-cost titanium boride ceramic composite material, which comprises the following steps: adding TiO into the mixture 2 、B 2 O 3 Mixing carbon source in certain proportion, heating to certain temperature for reaction to synthesize TiB 2 Powder; synthesized TiB 2 Uniformly mixing the powder with a carbon source to prepare a blank; placing simple substance Si in TiB 2 Vacuum infiltration is carried out on the blank to obtain TiB 2 A base ceramic composite material. The method is simple, has low requirements on raw materials, and greatly simplifies TiB 2 The production steps of the powder are combined with a vacuum infiltration Si method, and the composite material prepared at relatively low cost has high density,The mechanical property is excellent; the cost of the invention is far lower than that of the traditional TiB no matter the raw material or the sintering process 2 The preparation method of the base ceramic composite material can prepare products with various complicated shapes, and the size change of the products before and after sintering is less than 1 percent.)

技术领域

本发明涉及材料领域,尤其涉及一种低成本硼化钛陶瓷复合材料的制备方法。

背景技术

硼化钛(TiB2)陶瓷材料作为硼化物陶瓷材料中的一种,具有熔点高、硬度大、耐磨性好、耐腐蚀性好、抗氧化性能好、导电性优异和导热性良好等诸多优点。这些特殊的物理和化学性能决定了其在冶金、化工、机械、军工等领域具有广泛的应用前景,但TiB2陶瓷材料的生产成本较高限制了其广泛应用。

目前,TiB2陶瓷及其复合材料的制备,主要有无压烧结、热压烧结、放电等离子烧结等方法,这些制备方法的成本较高,其原因主要源于两方面:一方面,这些制备方法都需要昂贵的设备,且烧结温度也较高(2000℃左右),这就使烧结工艺的成本较高。另一方面,这些制备方法对TiB2原料粉体的纯度、粒度要求都比较高,TiB2原料粉体的纯度需高于98%,TiB2原料粉体的粒度需低于2μm,这就使TiB2原料粉体的成本较高。TiB2粉体目前的工业化生产主要采用碳热还原法,因该方法合成的粉体不仅纯度低,并且会发生团聚,在破碎的过程中又会引入新的杂质。因此,需要反复的破碎、除杂、提纯,这些过程大大增加了粉体的生产成本。因此,探寻一种低成本的TiB2陶瓷复合材料制备方法,已成为TiB2陶瓷复合材料发展必须解决的问题。

发明内容

(一)要解决的技术问题

鉴于现有技术的上述缺点、不足,本发明提供一种低成本硼化钛陶瓷复合材料的制备方法,其解决了现有的硼化钛陶瓷复合材料制备方法存在的高成本的技术问题。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

本发明实施例提供一种低成本硼化钛陶瓷复合材料的制备方法,包括如下步骤:

S1:TiB2粉体的制备:将氧化硼粉体、氧化钛粉体与碳源混合均匀,将混合均匀的粉体模压成型得到B2O3/TiO2/碳源块状物;对所述B2O3/TiO2/碳源块状物进行碳热还原反应,生成TiB2粉体;

S2:TiB2多孔坯体制备:将所述TiB2粉体与碳源混合均匀模压成型得到含碳TiB2多孔坯体,或将TiB2粉体模压成型得到不含碳TiB2多孔坯体;当将TiB2粉体模压成型得到不含碳TiB2多孔坯体时,需加PVA水溶液做粘结剂,PVA水溶液浓度为5%~10%;

S3:TiB2复合材料制备:在所述含碳TiB2多孔坯体或不含碳TiB2多孔坯体上铺单质硅,在真空环境下进行熔渗,冷却,制得TiB2陶瓷复合材料。

S1中模压的目的是减少粉体体积,提高TiB2粉体合成效率,使碳热反应更充分。S1中在合成TiB2粉体时如果加入过量的C可能会生成很多碳化钛,并且加过量的碳,合成后的TiB2粉体含碳量并不确定,而制备复合材料需要确定碳含量,因为不同碳含量的材料性能也不同,烧结时保温时间也不同。

针对现有硼化钛陶瓷复合材料制备方法存在的高成本问题,本发明提供一种低成本硼化钛陶瓷复合材料的制备方法。该方法以成本较低的氧化硼、氧化钛、炭黑、酚醛树脂为原料合成硼化钛粉体,合成硼化钛粉体无需经过除杂、破碎等,直接用合成的粉体单向模压成型后进行真空熔渗硅,在原料成本低、烧结成本低的情况下,成功制备了较高致密度、性能优良的TiB2陶瓷复合材料。

较佳地,S1中所述的碳源为有机碳源或炭黑。

较佳地,S1中所述的碳源为有机碳源时,碳热还原反应前将所述B2O3/TiO2/碳源块状物在600℃-700℃保温2-3h碳化除去有机碳源中的H、O元素,得到B2O3/TiO2/C块状物。600℃-700℃温度只能碳化除去有机碳源中的H、O元素,并不能发生碳热还原反应。

较佳地,S1中所述的有机碳源为酚醛树脂。

较佳地,S1中:所述碳热还原反应的条件为:将所述块状物在真空下以5℃/min的速度升温至1350℃~1500℃并保温40min~60min。

较佳地,S1中:所述的氧化硼粉体、氧化钛粉体和碳源按照B,Ti,C的摩尔比2:1:5~6.9的配比混合。

较佳地,S3中,熔渗的条件为:以5℃/min的速度升温至1550℃~1650℃,保温40min-60min。

较佳地,S2中,将所述TiB2粉体与碳源混合均匀模压成型得到含碳TiB2多孔坯体,其中,TiB2粉体与碳源的混合物中碳源的比例以含碳量计,其中TiB2粉体与碳源的混合物中碳的质量百分比≤20%。

较佳地,S3中,所述单质硅的实际添加量≥单质硅的理论添加量的2倍;

所述单质硅的理论添加量以使S3中所述含碳TiB2多孔坯体或不含碳TiB2多孔坯中的孔隙全部渗入单质硅至含碳TiB2多孔坯体或不含碳TiB2多孔坯体的熔渗时的烧结体中单质硅饱和为准。

单质硅的理论添加量的具体的计算过程为:(1)测量步骤S3中TiB2多孔坯体质量,根据复合粉体中碳所占百分数计算TiB2多孔坯体中碳的质量,及公式C+Si→SiC计算与TiB2多孔坯体中碳反应所需硅的质量为m1;(2)测量步骤S3中TiB2多孔坯体的体积,根据质量守恒计算反应后TiB2与碳化硅的质量,从而可得TiB2与碳化硅所占体积,坯体体积减去TiB2与碳化硅所占体积,得到气孔体积,即填充TiB2坯体中剩余气孔所需单质Si体积,与2.3(单质硅的密度为2.3克每立方厘米)相乘,即得到填充剩余气孔所需Si的质量为m2;(3)将两部分所需Si的质量相加,得到单质硅的理论添加量m=m1+m2。

本发明的另一个实施例提出一种硼化钛陶瓷复合材料,根据本发明所记载的方法制备而成。

(三)有益效果

本发明的有益效果是:本发明采用低成本的原料合成TiB2粉体,并且免除了破碎、除杂、提纯等过程,简化了TiB2粉体的生产步骤,大幅度降低了TiB2原料粉体的成本。在制备复合材料时采用熔渗法,其原理是将具有反应活性的液态硅渗入多孔的TiB2坯体,并与其中的碳反应生成碳化硅,填充剩余的气孔,完成致密化。该方法对原料粉体的粒度、纯度要求不高,其烧结温度远远低于无压烧结、热压烧结、放电等离子烧结等烧结手段,对设备要求低,工艺简单,能够在较低成本下制备出高致密度、性能优异的TiB2陶瓷复合材料,其维氏硬度、弯曲强度和断裂韧性均高于以市售TiB2粉体为原料所制备的复合材料,在理论与实际上易于推进TiB2陶瓷复合材料的广泛应用。

附图说明

图1为本发明实施例1所制备的TiB2粉体的X射线衍射图。

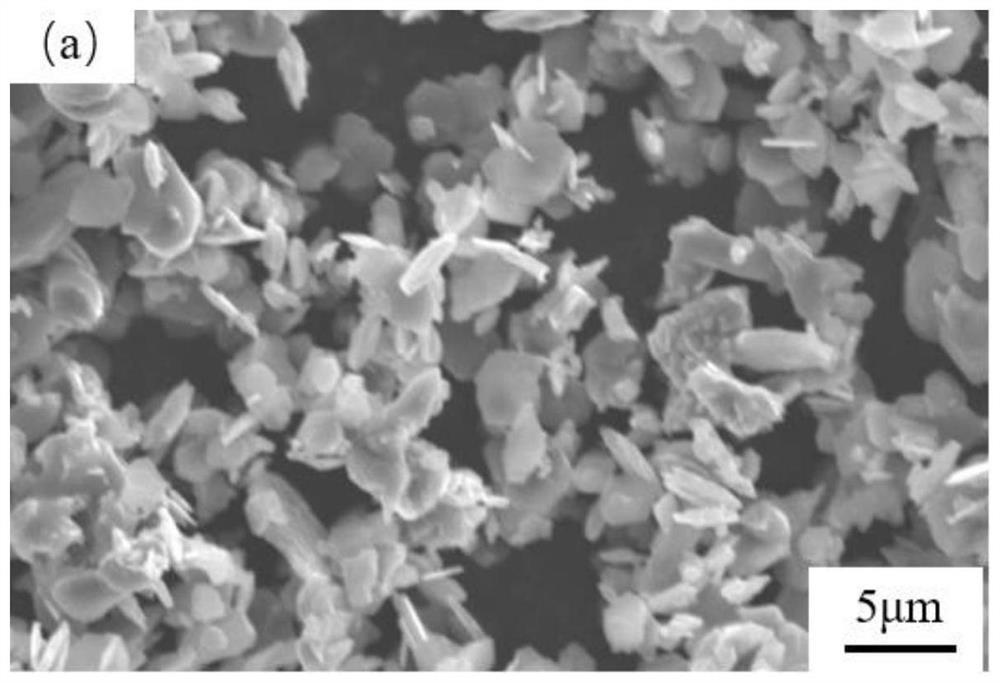

图2为本发明实施例1所制备的TiB2粉体的扫描电镜照片。

图3为本发明实施例1和对比例1所制备的TiB2陶瓷复合材料的X射线衍射图,图中(a)为对比例1的产品,(b)为实施例1的产品。

图4为本发明实施例1和对比例1所制备的TiB2陶瓷复合材料的扫描电镜照片,图中(a)为对比例1的产品,(b)为实施例1的产品。

图5为本发明实施例1所制备的TiB2陶瓷复合材料的扫描电镜照片及各区域的EDS成分分析图,图中(a)为TiB2陶瓷复合材料的扫描电镜照片,(b)为区域Ⅰ的的EDS成分分析图,(c)为区域II的EDS成分分析图,(d)为区域III的EDS成分分析图,(e)为区域Ⅳ的EDS成分分析图,(d)为区域V的EDS成分分析图。

图6为本发明实施例2所制备的TiB2粉体的X射线衍射图。

图7为本发明实施例2所制备的TiB2粉体的扫描电镜照片。

图8为本发明实施例2所制备的TiB2复合材料的X射线衍射图。

图9为本发明实施例2所制备的TiB2复合材料的扫描电镜照片,其中图9(a)为放大1000倍,图9(b)为放大3000倍。

图10为本发明实施例2制备的TiB2陶瓷复合材料的扫描电镜照片及各区域的EDS成分分析图,图中(a)为TiB2陶瓷复合材料的扫描电镜照片,(b)为区域Ⅰ的的EDS成分分析图,(c)为区域II的EDS成分分析图,(d)为区域III的EDS成分分析图,(e)为区域Ⅳ的EDS成分分析图。

图11为本发明实施例3所制备的TiB2粉体的X射线衍射图。

图12为本发明实施例3制备的TiB2粉体的扫描电镜照片。

图13为本发明实施例3所制备的TiB2复合材料的X射线衍射图。

图14为本发明实施例3所制备的TiB2复合材料的扫描电镜照片。

图15为本发明实施例3制备的TiB2陶瓷复合材料的扫描电镜照片及各区域的EDS成分分析图,图中(a)为TiB2陶瓷复合材料的扫描电镜照片,(b)为区域Ⅰ的的EDS成分分析图,(c)为区域II的EDS成分分析图,(d)为区域III的EDS成分分析图。

具体实施方式

为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。

本发明实施例中采用的TiO2粉体重量纯度>99.9%,粒度范围为0.8~0.9μm;采用的氧化硼粉体重量纯度>98%;采用的TiB2粉体重量纯度>99%,中位粒径为5μm。

本发明实施例中压制成型采用的设备为WE-10A型液压式万能试验机。

本发明实施例中熔渗采用的设备为石墨真空烧结炉。

本发明实施例中维氏硬度的测试方法为Vickers压痕硬度法,采用450SVD维氏硬度计。

本发明实施例中抗弯强度的测试方法为三点抗弯强度法,采用电子万能试验机为日本株式会社制造的AG-Xplus100kN电子万能试验机。

本发明实施例中断裂韧性的测试方法为SENB法,采用电子万能试验机为日本株式会社制造的AG-Xplus100kN电子万能试验机。

本发明实施例中开口气孔率和体积密度的测试方法采用阿基米德排水法。

本发明实施例中制备的TiB2陶瓷复合材料,由TiB2、Si、SiC、SiO2、TiSi2、Ti3SiC2等相组成。

本发明的一个实施例提出一种低成本硼化钛陶瓷复合材料的制备方法,包括如下步骤:

S1:TiB2粉体的制备:按照B,Ti,C的摩尔比2:1:5~6.9的配比称取氧化硼粉体、氧化钛粉体和碳源。将氧化硼粉体、氧化钛粉体与碳源混合均匀,将混合均匀的粉体模压成型得到B2O3/TiO2/碳源块状物;将所述B2O3/TiO2/碳源块状物在真空下以5℃/min的速度升温至1350℃~1500℃并保温40min~60min,进行碳热还原反应,B2O3和TiO2被碳还原反应生成TiB2;碳热还原反应后块状物变的非常疏松,经过过筛得到TiB2粉体。

其中碳源为有机碳源或炭黑,有机碳源可以采用酚醛树脂,碳源为酚醛树脂时,采用乙醇为溶剂进行湿法混料;炭黑为碳源时,采用干式混料。碳源为有机碳源时碳热还原反应前将B2O3/TiO2/碳源块状物在600℃-700保温2-3h碳化除去有机碳源中的H、O元素,得到B2O3/TiO2/C块状物,碳化升温速率为1~2℃/min。

S2:TiB2多孔坯体制备:将所述TiB2粉体模压成型得不含碳TiB2多孔坯体,或将所述TiB2粉体与酚醛树脂混合均匀模压成型得到含碳TiB2多孔坯体;将所述TiB2粉体与碳源混合均匀模压成型得到含碳TiB2多孔坯体时,TiB2粉体与碳源的混合物中碳源的比例以含碳量计,其中TiB2粉体与碳源的混合物中碳的质量百分比≤20%。

所述含碳TiB2多孔坯体在600℃-700保温2-3h碳化除去酚醛树脂中的H、O元素,获得多孔TiB2/C坯体。当制备不含碳TiB2多孔坯体时,需加PVA水溶液做粘结剂,PVA水溶液浓度为5%~10%。

S3:TiB2复合材料制备:将所述TiB2多孔坯体置于石墨坩埚中,在该多孔坯体上铺单质硅,单质硅的粒度≤5mm;在真空环境下以5℃/min的速度升温至1550℃~1650℃,保温40min-60min,进行熔渗,冷却,制得TiB2陶瓷复合材料。单质硅的实际添加量≥单质硅的理论添加量的2倍;

所述单质硅的理论添加量以使S3中所述含碳TiB2多孔坯体或不含碳TiB2多孔坯体中的孔隙全部渗入单质硅至含碳TiB2多孔坯体或不含碳TiB2多孔坯体的熔渗时的烧结体中单质硅饱和为准。单质硅的理论添加量的具体的计算过程为:(1)测量步骤S3中TiB2多孔坯体质量,根据复合粉体中碳所占百分数计算TiB2多孔坯体中碳的质量,及公式C+Si→SiC计算与TiB2多孔坯体中碳反应所需硅的质量为m1;(2)测量步骤S3中TiB2多孔坯体的体积,根据质量守恒计算反应后TiB2与碳化硅的质量,从而可得TiB2与碳化硅所占体积,坯体体积减去TiB2与碳化硅所占体积,得到气孔体积,即填充TiB2坯体中剩余气孔所需单质Si体积,与2.3(单质硅的密度为2.3克每立方厘米)相乘,即得到填充剩余气孔所需Si的质量为m2;(3)将两部分所需Si的质量相加,得到单质硅的理论添加量m=m1+m2。

本发明中制备的TiB2陶瓷复合材料由TiB2、Si、SiC、SiO2、TiSi2、Ti3SiC2等相组成。

本发明实施例中反应渗Si后获得的复合材料与烧结前的TiB2多孔坯体相比,尺寸变化<1%。

本发明的另一个实施例提出一种硼化钛陶瓷复合材料,根据本发明所记载的方法制备而成。

实施例1

本实施的TiB2陶瓷复合材料的制备方法,包括以下步骤:

S1:将TiO2粉体、B2O3粉体、酚醛树脂按质量比为114.96:100.14:125.48与乙醇混合均匀,球磨24h,充分干燥后研磨造粒,过60目筛。

将过筛的粉体放入模具,在200MPa下保压10s,将压制好的块状物放入真空管式炉,以2℃/min的速度升温至700℃并保温3h以排掉酚醛树脂中的H、O元素,获得含TiO2、B2O3、C的块状物。

将上述获得的TiO2、B2O3、C的块状物放入石墨坩埚中,放入石墨烧结炉,以5℃/min的速度从室温升温至1350℃并保温50min进行反应合成TiB2,然后随炉冷却、过筛,得到TiB2粉体。

S2:将反应生成的TiB2粉体过200目筛后,再与酚醛树脂、无水乙醇混合均匀,将混合物充分干燥后研磨造粒,过60目筛,获得含碳的TiB2粉体。其中TiB2与酚醛树脂所引入的C的质量比为9:1。

取适量含碳TiB2粉体放入模具中,在200MPa的压力下保压10s,再将压制好的坯体置于管式炉中,以1℃/min的速度升温至700℃并保温3h,获得含碳的TiB2多孔坯体。

S3:将含碳的TiB2多孔坯体放入石墨坩埚,在坯体上铺上单质硅块,进行高温熔渗,制得烧结体;其中Si的用量为理论所需值的2倍,升温速度为5℃/min,熔渗温度为1600℃,保温时间为60min。

将烧结体随炉冷却后取出,除去表层多余的单质硅,制得TiB2/SiC/Si/TiSi2/SiO2/Ti3SiC2陶瓷复合材料。

本实施例中制备的TiB2粉体的X射线衍射图如图1所示,扫描照片如图2所示。

本实施例制得的TiB2陶瓷复合材料维氏硬度为16GPa,弯曲强度为311MPa,断裂韧性为4.1MPa·m1/2,体积密度为3.3g/cm3,开口孔隙率为0.35%。该复合材料的X射线衍射图如图3所示,复合材料的扫描电镜照片如图4(b)所示,其EDS能谱分析结果如图5所示。

对比例1

TiB2陶瓷复合材料的制备方法,包括以下步骤:

将商用TiB2粉体、酚醛树脂和无水乙醇混合均匀,其它参数及步骤与实施例1的S2、S3步骤相同,制得TiB2陶瓷复合材料。

本对比例制得TiB2陶瓷复合材料维氏硬度为11GPa,弯曲强度为211MPa,断裂韧性为2.3MPa·m1/2,体积密度为3.8g/cm3,开口孔隙率为0.17%。

该复合材料的X射线衍射图如图3(a)所示,扫描电镜照片如图4(a)所示。

实施例2

本实施例的TiB2陶瓷复合材料的制备方法,包括以下步骤:

S1:将TiO2粉体、B2O3粉体、酚醛树脂按质量比为114.96:100.14:172.66与乙醇充分混合均匀,球磨24h,充分干燥后研磨造粒,过60目筛。

将过筛的粉体放入模具,在200MPa下保压10s,将压制好的块状物放入真空管式炉,以1℃/min的速度升温至700℃并保温3h以排掉酚醛树脂中的H、O元素,获得含TiO2、B2O3、C的块状物。

将上述获得的TiO2、B2O3、C的块状物放入石墨坩埚中,放入石墨烧结炉,以5℃/min的速度从室温升温至1450℃并保温60min进行反应合成TiB2,然后随炉冷却、过筛,得到TiB2粉体。

S2:将反应生成的TiB2粉体过200目筛后,再与酚醛树脂、无水乙醇混合均匀,球磨24h,将混合物充分干燥后研磨造粒,过60目筛,获得含碳的TiB2粉体。其中TiB2与酚醛树脂所引入的C的质量比为8:2。

将适量含碳TiB2粉体放入模具中,在200MPa的压力下保压10s,再将压制好的坯体置于管式炉中,以1℃/min的速度升温至700℃并保温3h,获得含碳TiB2多孔坯体。

S3:将TiB2坯体放入石墨坩埚,在坯体上铺上单质硅块,进行高温熔渗,制得烧结体;其中Si的用量为理论所需值的2倍,升温速度为5℃/min,熔渗温度为1650℃,保温时间为60min。

将烧结体随炉冷却后取出,除去表层多余的单质硅,制得TiB2/SiC/Si/TiSi2陶瓷复合材料。

本实施例中制备的TiB2粉体的X射线衍射图如图6所示,扫描照片如图7所示。

本实施例制得的TiB2陶瓷复合材料维氏硬度为27GPa,弯曲强度为393MPa,断裂韧性为6.2MPa·m1/2,体积密度为3.9g/cm3,开口孔隙率为0.16%。该复合材料的X射线衍射图如图8所示,复合材料的扫描电镜照片如图9所示,其EDS能谱分析结果如图10所示。

对比例2

TiB2陶瓷复合材料的制备方法,包括以下步骤:

本实施例采用商用TiB2粉体与酚醛树脂、无水乙醇混合均匀,其它参数及步骤与实施例2的S2、S3相同,制得TiB2陶瓷复合材料。

本对比例制得的TiB2陶瓷复合材料维氏硬度为22GPa,弯曲强度为324MPa,断裂韧性为5.4MPa·m1/2,体积密度为3.6g/cm3,开口孔隙率为0.38%,

实施例3

本实施例的TiB2陶瓷复合材料的制备方法,包括以下步骤:

S1:将TiO2粉体、B2O3粉体、炭黑粉体按质量比为114.96:100.14:86.33充分混合均匀,混合方式为干式搅拌。将适量混合均匀的粉体放入模具中,在200MPa的压力下成型,获得块状物。

将块状物置于石墨坩埚中,放入石墨烧结炉,以5℃/min的速度从室温升温至1500℃并保温40min进行反应合成TiB2,然后随炉冷却、过筛,得到TiB2粉体。

S2:将反应生成的TiB2粉体过200目筛后,加入8wt%的聚乙烯醇水溶液作为粘结剂,添加的聚乙烯醇水溶液的质量为粉体质量的10%。

将适量粉体放入模具中,在200MPa的压力下保压10s,获得TiB2多孔坯体。

S3:将TiB2多孔坯体置于石墨坩埚中,在坯体上铺上单质硅块,进行高温熔渗,制得烧结体;其中Si的用量为理论所需值的2倍,升温速度为5℃/min,熔渗温度为1550℃,保温时间为60min。

将烧结体随炉冷却后取出,除去表层多余的单质硅,制得TiB2/SiC/Si陶瓷复合材料。

本实施例制得的TiB2粉体的X射线衍射图如图11所示,其扫描电镜照片如图12所示。

本实施例制得的TiB2陶瓷复合材料维氏硬度为13GPa,弯曲强度为246MPa,断裂韧性为3.6MPa·m1/2,体积密度为3.3g/cm3,开口孔隙率为0.24%,该复合材料的X射线衍射图如图13所示,复合材料的扫描电镜照片如图14所示,其EDS能谱分析结果如图15所示。

从实施例3的扫描电镜照片图14及EDS能谱分析结果图15看出,图15中的区域III是SiC,不含碳的TiB2多孔坯体制备的陶瓷复合材料中SiC的含量非常少,这是因为单质硅只与S1中剩余的微量的碳发生反应,生成非常少量的SiC。

对比例3

TiB2陶瓷复合材料的制备方法,包括以下步骤:

本对比例取商用TiB2粉体,加入8wt%的聚乙烯醇水溶液作为粘结剂,其他步骤及参数与实施例3的S2、S3步骤相同,制得TiB2陶瓷复合材料。

本对比例制得的TiB2陶瓷复合材料维氏硬度为12GPa,弯曲强度为133MPa,断裂韧性为3.5MPa·m1/2,体积密度为3.6g/cm3,开口孔隙率为0.60%。

本发明实施例制备的TiB2基陶瓷复合材料由TiB2、Si、SiC、SiO2、TiSi2、Ti3SiC2等相组成

本发明实施例制备的TiB2基陶瓷复合材料维氏硬度为11~22GPa,弯曲强度为211~393MPa,断裂韧性为2.3~5.4MPa·m1/2,体积密度为3.3~3.9g/cm3,开口孔隙率为0.16%~0.35%。

针对现有的硼化钛陶瓷复合材料制备成本较高的问题,本发明创新性地提出直接以碳热还原法合成的TiB2粉体为原料,合成的TiB2粉体无需经过除杂、破碎、提纯等工艺,再结合熔融Si浸渗法制备TiB2陶瓷复合材料。该方法与传统方法相比具有以下先进性:第一,该方法直接以碳热还原法合成的TiB2粉体为原料,去除了传统制备TiB2原料粉体过程中除杂、破碎等工艺,简化了TiB2原料粉体的制备工艺,缩短了工序,节约了成本。第二,该方法采用熔融Si浸渗法制备TiB2陶瓷复合材料,不需要昂贵的设备,对原料粉体纯度、粒度要求低,且烧结温度较低(1600℃左右),不仅降低了烧结工艺成本,还适合制备大尺寸、复杂形状制品。因此,与硼化钛陶瓷复合材料现有的制备方法相比,本发明创新性地提出了一种低成本TiB2陶瓷复合材料的制备方法。解决了硼化钛陶瓷复合材料制备成本居高不下的问题。

上述各实施例与其相应的对比例的区别在于,实施例1~3中多了自制硼化钛粉体的步骤,而对比例1~3则采用商用硼化钛粉体,二者后续制备复合材料的流程、工艺完全一致;从说明书附图图1、图6和图11中可以看出,自制硼化钛粉体中可能会存在TiC、TiO2、Ti2O3、C等杂质,其相应的制备的复合材料中也不同程度出现了这些杂质与单质Si反应生成的相。从力学性能来看,采用自制粉体制备的硼化钛复合材料,其各方面性能(包括维氏硬度、弯曲强度、断裂韧性、体积密度等)都在不同程度上优于商用硼化钛粉体制备的复合材料,说明自制粉体中的“杂质”与Si反应生成的相对复合材料起到了强化作用,因此,自制粉体制备的复合材料各方面性能都要优于商业粉体制备的复合材料;从制备成本来看,自制粉体的成本要远低于购买商用粉体的成本。由此可见,本发明从理论上与实际上都能够在降低成本的前提下,制备出性能优良的硼化钛复合材料。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。