一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法

阅读说明:本技术 一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法 (Green chemical alkali conversion defluorination method for roasting fluorine-rare earth ore and solid slag ) 是由 赵仕林 韩礼阳 姜英 廖洋 王雪梅 马骏 陈韵竹 黎小廷 李超群 黄晓路 于 2021-07-27 设计创作,主要内容包括:本发明公开一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括步骤一、传统焙烧含氟稀土矿和渣的碱转脱氟,步骤二、加热浸取NaF,步骤三、固液分离,步骤四、加热浸取稀土四个步骤;本发明实现了首先将矿和渣中氟与稀土完全分离,使得浸取稀土盐酸溶液中不含氟离子,完全避免了后续稀土的除杂、分离等工艺中的氟干扰,两次浸取NaF即可实现碱转渣中氟的完全回收且高价值资源化为KBF4原料,不排放含氟废水,一次浸取即能实现稀土的完全提取,具有工艺流程简短、显著减少碱和酸用量、降低生产成本、有效避免了含氟三废的排放等突出优势,能实现含氟-稀土矿和渣中氟和稀土资源的完全回收,及其残渣的安全利用。(The invention discloses a green chemical alkali conversion defluorination method for roasting fluorine-containing rare earth ore and solid slag, which comprises a first step of alkali conversion defluorination of traditional roasting fluorine-containing rare earth ore and slag, a second step of heating and leaching NaF, a third step of solid-liquid separation, a fourth step of heating and leaching rare earth; the invention realizes the complete separation of fluorine and rare earth in ores and slag, so that the leaching rare earth hydrochloric acid solution does not contain fluorine ions, the fluorine interference in the subsequent processes of impurity removal, separation and the like of rare earth is completely avoided, the complete recovery of fluorine in alkali-to-slag can be realized by leaching NaF twice, the high-value resource is KBF4 raw material, fluorine-containing wastewater is not discharged, the complete extraction of rare earth can be realized by leaching once, the invention has the outstanding advantages of short process flow, obvious reduction of the using amount of alkali and acid, reduction of the production cost, effective avoidance of the discharge of three wastes containing fluorine and the like, the complete recovery of fluorine and rare earth resources in fluorine-containing rare earth ores and slag can be realized, and the safe utilization of the residue is realized.)

技术领域

本发明涉及稀土湿法冶金技术领域,尤其涉及一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法。

背景技术

氟(F)和稀土(REEs)的化合物既是宝贵的工业原料,又是生态环境中的有毒污染物,由于氟的矿物化学特性,使其含氟-稀土的精矿和固渣中的F-REEs配位物难以实现完全碱转脱氟,由此导致其F-与REEn+难以实现完全分离,从而引起F和REEs资源难以实现完全回收,这不仅严重制约含氟-稀土矿和渣中氟和稀土资源的绿色可持续开发利用和循环利用,而且严重阻碍了稀土矿资源综合利用与生态环境的协同发展;

以氢氧化钠碱转脱氟处理含氟-稀土矿和固废渣,由于对稀土品位要求较高,并对F-REEs配位物分解率不高,且产生大量含氟和含碱的废水难以处理,使该方法在稀土工业生产中应用受限,仅应用于氟碳铈矿的盐酸优溶后的含氟-稀土矿渣的碱转脱氟生产工序,因此,本发明提出一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法以解决现有技术中存在的问题。

发明内容

针对上述问题,本发明的目的在于提出一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,该焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法工艺流程简短,具有显著减少碱和酸用量、降低生产成本、有效避免了含氟三废的排放等突出优势,能够实现含氟-稀土矿和固渣中氟、稀土的完全回收及其残渣的安全利用。

为实现本发明的目的,本发明通过以下技术方案实现:一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、传统焙烧含氟稀土矿和渣的碱转脱氟,将含氟稀土矿和渣加入100mL刚玉坩埚内,然后加入氢氧化钠均匀混合,使含氟-稀土矿和渣中的氟和稀土彻底碱转为NaF和RExOy,得到碱转的矿渣;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,在加热40~80℃温度下搅拌浸取6~20min,得到浸取液;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,并重复1~3次步骤二和步骤三的操作,使氟和稀土完全分离,得到含稀土的氢氧化物矿渣;

步骤四、加热浸取稀土,将步骤三所得的含稀土的氢氧化物矿渣与3mol/L的盐酸混合,将其矿渣中稀土以RECl3浸取。

进一步改进在于:所述步骤一中含氟稀土矿和渣中REO含量为20~66%,含氟量为3.0~15.0%,含氟稀土矿和渣为氟碳铈矿、氟碳铈精矿、氟化稀土渣或氟氧稀土渣(REOF)和和氟碳铈矿-独居石混合精矿中的一种。

进一步改进在于:所述步骤一中加入氢氧化钠混合后,将刚玉坩埚加热至500~700℃并保温10-50min,使含氟稀土矿和渣中的氟和稀土碱转为NaF和RExOy更加充分。

进一步改进在于:所述步骤二中加热浸取氟水固比为4-8:1。

进一步改进在于:所述步骤三中重复浸取时第一次浸取液作氟资源化KBF4处理的原料,第二次和第三次浸取含氟水溶液作下一批次碱转矿浸取氟的用水。

进一步改进在于:所述步骤四中含稀土的氢氧化物矿渣与盐酸按酸矿比4~8:1进行混合,并在30~80℃温度条件下搅拌浸取8~20min。

进一步改进在于:所述步骤四中在使用盐酸混合浸取后将浸取液及残渣经离心装置离心进行固液分离后得到RECl3溶液和不含氟和稀土的残渣。

本发明的有益效果为:本发明以理论量的氢氧化钠将含氟-稀土矿和渣中氟与稀土配位化合物的配位键完全打开,彻底突破了氟与稀土完全分离的瓶颈制约,这不仅避免了含氟废气的产生,而且保障了氟和稀土的完全回收,且由于稀土盐酸溶液中不含氟离子,完全避免了后续稀土的除杂、分离等工艺中的氟干扰,浸取氟和稀土的速度快,时间短,两次浸取即可实现矿渣中的氟和少量残存的碱完全浸取,不排放含氟废水,一次浸取既能实现稀土的全质提取,且残渣可安全利用。

附图说明

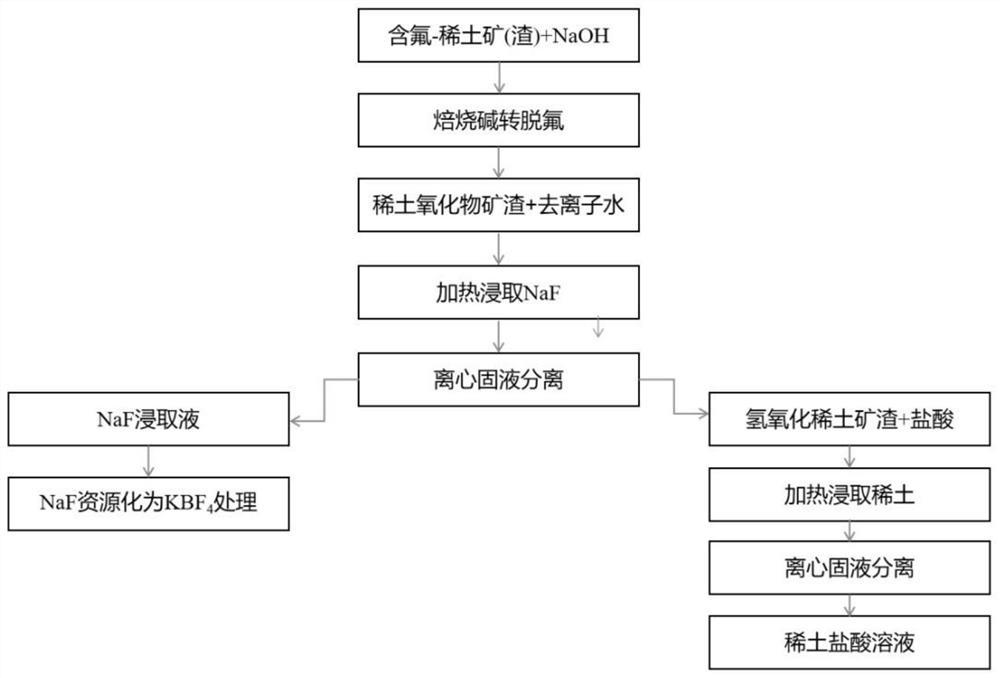

图1为本发明工艺流程图。

具体实施方式

为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

实施例1

根据图1所示,本实施例提供了一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、马弗炉焙烧氟碳铈精矿的碱转脱氟,将氟碳铈精矿加入100mL刚玉坩埚内,然后按氟碳铈精矿与氢氧化钠质量比为25:12加入氢氧化钠均匀混合,将马弗炉加热升温至700℃,保温40min,将氟碳铈精矿充分碱转脱氟,使氟碳铈精矿中氟和稀土转化为NaF和RExOy;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,水固比为6:1,并在加热70℃温度下搅拌浸取15min,得到浸取液;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,以上操作和步骤二操作再重复1次即可得到完全浸取的NaF溶液和含稀土氢氧化物矿渣,第1次含NaF溶液作氟资源化为KBF4处理的原料,第2次浸取液作下一批次碱转的稀土氧化物矿渣浸取氟的用水,两次浸取F的总收率为99.78%,其浸氟后的矿渣经氟离子选择电极法未检测出残存氟,不产生含氟废气;

步骤四、加热浸取稀土。将步骤三所得的含稀土的氢氧化物矿渣与3mol/L的盐酸按酸矿比8:1进行混合,并在60℃温度条件下搅拌浸取20min,将其矿渣中稀土以RECl3浸取,将浸取液及含氟残渣经离心进行固液分离后得到RECl3溶液和不含氟和稀土的残渣。

本实施例使用的氟碳铈精矿中REO含量为65.2%,含氟量为8.3%,浸取后稀土的总收率为99.07%,其采用氟离子选择电极法测定氟离子浓度,采用ICP-OES法测定盐酸浸取液中稀土元素的浓度。

实施例2

根据图1所示,本实施例提供了一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、马弗炉加热氟化物稀土渣的碱转脱氟,将氟化物稀土渣加入100mL刚玉坩埚内,然后按氟化物稀土渣与氢氧化钠质量比为7:3加入氢氧化钠均匀混合,将马弗炉加热升温至700℃,保温40min,将氟化物稀土渣脱氟,使氟化物稀土渣中氟和稀土转化为NaF和RExOy;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,水固比为8:1,并在加热80℃温度下搅拌浸取6min,得到浸取液;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,以上操作和步骤二操作再重复1次即可得到完全浸取的NaF溶液和含稀土氢氧化物渣,第1次含NaF溶液作氟资源化为KBF4处理的原料,第2次浸取液作下一批次碱转的稀土氧化物矿渣浸取氟的用水;

步骤四、加热浸取稀土。将步骤三所得的含稀土的氢氧化物矿渣与3mol/L的盐酸按酸矿比5:1进行混合,并在40℃温度条件下搅拌浸取20min,将其矿渣中稀土以RECl3浸取,将浸取液及残渣经离心进行固液分离后得到RECl3溶液和不含氟和稀土的残渣。

本实施例使用的氟化稀土渣中REO含量为20.4%,含氟量为8.5%,本实施例氟和稀土的回收率测定与计算方法均与实施案例1相同,本实施案例氟和稀土的回收率分别为99.22%和98.95%。

实施例3

根据图1所示,本实施例提供了一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、马弗炉焙烧氟碳铈矿的碱转脱氟,将氟碳铈矿加入100mL刚玉坩埚内,然后按氟碳铈矿与氢氧化钠质量比为25:12加入氢氧化钠均匀混合,将马弗炉加热升温至500℃,保温50min,将氟碳铈矿脱氟,使氟碳铈矿中氟和稀土转化为NaF和RExOy;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,水固比为6:1,并在加热80℃温度下搅拌浸取15min,得到浸取液;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,以上操作和步骤二操作再重复1次即可得到浸取的NaF溶液和含稀土氢氧化物渣,第1次含NaF溶液作氟资源化为KBF4处理的原料,第2次浸取液作下一批次碱转的稀土氧化物矿渣浸取氟的用水;

步骤四、加热浸取稀土。将步骤三所得的含稀土的氢氧化物矿渣与3mol/L的盐酸按酸矿比5:1进行混合,并在60℃温度条件下搅拌浸取20min,将其矿渣中稀土以RECl3浸取,将浸取液及残渣经离心进行固液分离后得到RECl3溶液和不含氟和稀土残渣。

本实施例使用的氟碳铈矿中REO含量为65.2%,含氟量为7.1%,本实施案例中氟和稀土的回收率测定与计算方法均与实施案例1相同,氟和稀土的回收率分别为78.83%和84.27%。

实施例4

根据图1所示,本实施例提供了一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、马弗炉焙烧氟碳铈矿的碱转脱氟,将氟碳铈矿加入100mL刚玉坩埚内,然后按氟碳铈矿与氢氧化钠质量比为26:10加入氢氧化钠均匀混合,将马弗炉加热升温至700℃,保温30min,将氟碳铈矿脱氟,使氟碳铈矿中氟和稀土转化为NaF和RExOy;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,水固比为6:1,并在加热70℃温度下搅拌浸取15min,得到浸取液;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,以上操作和步骤二操作再重复1次即可得到浸取的NaF溶液和含稀土氢氧化物渣,第1次含NaF溶液作氟资源化为KBF4处理的原料,第2次浸取液作下一批次碱转的稀土氧化物矿渣浸取氟的用水;

步骤四、加热浸取稀土。将步骤三所得的含稀土的氢氧化物矿渣与3mol/L的盐酸按酸矿比6:1进行混合,并在60℃温度条件下搅拌浸取20min,将其矿渣中稀土以RECl3浸取,将浸取液及含氟残渣经离心进行固液分离后得到RECl3溶液和不含氟和稀土的残渣。

本实施例使用的氟碳铈矿中REO含量为50%,含氟量为7.9%,本实施案例中氟和稀土的回收率测定与计算方法均与实施案例1相同,氟和稀土的回收率分别为99.62%和99.51%,其残渣可安全利用。

实施例5

根据图1所示,本实施例提供了一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、马弗炉焙烧氟碳铈矿-独居石混合精矿的碱转脱氟,将混合精矿加入100mL刚玉坩埚内,然后按混合精矿与氢氧化钠质量比为25:11加入氢氧化钠均匀混合,将马弗炉加热升温至700℃,保温40min,将混合精矿脱氟,使混合精矿中氟和稀土转化为NaF和RExOy;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,水固比为6:1,并在加热80℃温度下搅拌浸取15min,得到浸取液和含稀土氢氧化物的矿渣;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,以上操作和步骤二操作再重复1次即可得到浸取的NaF溶液和含稀土氢氧化物渣,第1次含NaF溶液作氟资源化为KBF4处理的原料,第2次浸取液作下一批次碱转的稀土氧化物矿渣浸取氟的用水;

步骤四、加热浸取稀土。将步骤三所得的含稀土的氢氧化物矿渣与3mol/L的盐酸按酸矿比7:1进行混合,并在60℃温度条件下搅拌浸取20min,将其矿渣中稀土以RECl3浸取,将浸取液及含氟残渣经离心进行固液分离后得到RECl3溶液和不含氟和稀土的残渣。

本实施例使用的氟碳铈矿-独居石混合精矿中REO含量为56.1%,含氟量为8.6%,本实施案例中氟和稀土的回收率测定与计算方法均与实施案例1相同,氟和稀土的回收率分别为99.45%和98.74%。

实施例6

根据图1所示,本实施例提供了一种焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法,包括以下步骤:

步骤一、马弗炉焙烧含氟氧稀土(REOF)渣的碱转脱氟,将氟氧稀土渣加入100mL刚玉坩埚内,然后按含氟氧稀土渣与氢氧化钠质量比为25:17加入氢氧化钠均匀混合,将马弗炉加热升温至700℃,保温40min,将含氟氧稀土渣脱氟,使含氟氧稀土渣中氟和稀土转化为NaF和RExOy;

步骤二、加热浸取NaF,将步骤一碱转的矿渣进行研磨并加入去离子水,水固比为6:1,并在加热80℃温度下搅拌浸取15min,得到浸取液;

步骤三、固液分离,用高速离心机将步骤二所得的浸取液进行固液分离,得到含NaF浸取液和含RE(OH)3矿渣,以上操作和步骤二操作再重复1次即可得到浸取的NaF溶液和含稀土氢氧化物渣,第1次含NaF溶液作氟资源化为KBF4处理的原料,第2次浸取液作下一批次碱转的稀土氧化物矿渣浸取氟的用水;

步骤四、加热浸取稀土。将步骤三所得的含稀土氢氧化物矿渣与3mol/L的盐酸按酸矿比6:1进行混合,并在60℃温度条件下搅拌浸取20min,将其矿渣中稀土以RECl3浸取,将浸取液及含氟残渣经离心进行固液分离后得到RECl3溶液和不含氟和稀土的残渣。

本实施例使用的含氟稀土渣中REO含量为75.6%,含氟量为8.4%,本实施案例中氟和稀土的回收率测定与计算方法均与实施案例1相同,氟和稀土的回收率分别为99.53%和99.03%。

该焙烧含氟-稀土矿和固渣的绿色化学碱转脱氟方法彻底突破了氟与稀土完全分离的瓶颈制约,不仅避免了含氟废气的产生,而且保障了氟和稀土的完全回收,且由于稀土盐酸溶液中不含氟离子,完全避免了后续稀土的除杂、分离等工艺中的氟干扰,浸取氟和稀土的速度快,时间短,两次浸取即可实现矿渣中的氟和少量残存的碱完全浸取,不排放含氟废水,一次浸取既能实现稀土的全质提取,且残渣可安全利用。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种气体还原软锰矿的方法