用于制备着色牙科氧化锆制品的方法

阅读说明:本技术 用于制备着色牙科氧化锆制品的方法 (Method for preparing colored dental zirconia articles ) 是由 迈克尔·扬斯 马丁·果兹格尔 西比勒·施密特 于 2020-03-02 设计创作,主要内容包括:本发明涉及一种制备牙科氧化锆制品的方法,该方法包括烧结多孔牙科氧化锆制品的步骤,该烧结包括热处理段A,热处理段A的特征在于以至少3K/秒的加热速率一直加热到至少1,200℃的温度,多孔牙科氧化锆制品包含含有6.0重量%至8.0重量%的氧化钇、0.05重量%至0.12重量%的氧化铝的氧化锆材料,并且包含含有Tb的着色组分,该多孔牙科氧化锆制品基本上不含Fe组分。本发明还涉及一种方法,该方法包括在进行热处理或烧结之前将上釉组合物施加到多孔氧化锆制品的外表面的附加步骤。(The present invention relates to a method for preparing a dental zirconia article, the method comprising the step of sintering a porous dental zirconia article, the sintering comprising a heat treatment stage a, the heat treatment stage a being characterized by heating up to a temperature of at least 1,200 ℃ at a heating rate of at least 3K/sec, the porous dental zirconia article comprising a zirconia material comprising 6.0 to 8.0 wt% yttria, 0.05 to 0.12 wt% alumina, and comprising a colouring component comprising Tb, the porous dental zirconia article being substantially free of an Fe component. The present invention also relates to a method comprising the additional step of applying a glazing composition to the outer surface of the porous zirconia article prior to heat treating or sintering.)

技术领域

本发明涉及通过施加具有高加热速率的热处理步骤由多孔氧化锆制品制备着色牙科氧化锆修复体的方法。

多孔牙科氧化锆制品包含含有6.0重量%至8.0重量%的氧化钇、0.05重量%至0.12重量%的氧化铝的氧化锆材料,并且包含含有Tb的着色组分。多孔牙科氧化锆制品基本上不含Fe组分。

背景技术

目前,牙科修复体通常通过使用以下方法中的一种方法来制备:

一种方法是使用开孔氧化物陶瓷,其可在办公室或椅侧机械加工。

然而,在铣削步骤之后,需要耗时的热处理步骤来获得高强度材料。在热处理步骤期间,例如,将玻璃材料渗透到多孔陶瓷制品中以改善制品的强度。

此类方法在US 2012/0064490 A1(Rothbrust等人)中有所描述。将渗透物质渗透到开孔氧化物陶瓷的孔中通常在真空中并且在至多开孔氧化物陶瓷的厚度的2%至90%的深度下进行。报告在0.2mm至0.8mm范围内的渗透深度。

类似地,CN 104774007 B(暨南大学(Jinan University))描述了部分可渗透的功能分级的氧化锆陶瓷材料,该材料被牙科玻璃渗透以获得如下层的三层结构:(1)具有0.2mm的厚度的玻璃层,(2)具有0.3mm的厚度的玻璃渗透的氧化锆功能分级层,和(3)具有0.5mm的厚度的致密氧化锆层。用于浸渍工艺的玻璃具有如下组成:La2O3:15%,ZrO2:5%,Y2O3:5%,SiO2:20%,B2O3:15%,BaO:15%,Al2O3:15%,TiO2:4%,CaO:4%,CeO2:1%,Fe2O3:1%。

CN 107162603 A(Aidit数字牙科系统(Aidit Digital Dental Systems))描述了一种用于牙科氧化锆陶瓷的快速烧结方法。快速烧结方法的特征在于建议以120℃/分钟的加热速率烧结加热炉以用于烧结3摩尔%和5摩尔%的Y稳定的氧化锆牙齿材料。另一种方法是磨削完全烧结的氧化锆。

与玻璃陶瓷材料的强度相比,完全烧结的氧化锆的强度水平更高。然而,从美学角度来看有时不被认为完全令人满意,并且磨削本身也是耗时的。另外,通常需要上釉或抛光步骤来获得期望的美学光泽度。

此类方法在例如US 2017/143456 A1(Carden等人)中有所描述,其中使用椅侧铣床将完全烧结的氧化锆材料铣削成牙科修复体。另一种方法是使用预烧结的氧化锆材料。

氧化锆牙科修复体在牙科实验室中进行制备,具体方式是将预烧结(多孔)块机械加工成期望形状,从而考虑氧化锆材料在稍后焙烧过程期间的收缩。达到全密度的焙烧方法通常需要至少45分钟。

预烧结氧化锆材料有时着色以满足从业者的美学需要。

在这方面,US 8,034,264 B2(Ritzberger等人)描述了制备包含着色化合物的坯料和牙科成形部件的方法,其中该方法包括通过使用包含着色物质和气体载体介质的流体在流化床反应器中用着色物质涂覆氧化物粉末的步骤。建议Pr、Fe、Tb和Mn的盐的混合物作为着色物质。

类似地,US 8,178,012 B1(Khan等人)描述了牙科制品,该牙科制品包含3摩尔%氧化钇稳定的四方氧化锆多晶陶瓷和不超过0.15重量%的Pr、Tb、Cr、Nd、Co、以及它们的氧化物、以及它们的组合物中的一种或多种的一种或多种着色剂。

在焙烧步骤之后,通常需要第二个所谓的上釉焙烧步骤,尤其是如果期望有光泽且高度美观的牙科修复体的话。

氧化锆修复体的上釉通常被推荐用于降低相对牙齿磨损的风险以及因为美观原因。

这通常由实验室技术人员在牙科实验室中进行。实验室技术人员在烧结的氧化锆材料的表面上手动施加玻璃粉末层,并且在比用于烧结多孔氧化锆材料的烧结温度低得多的温度下焙烧两者。玻璃粉末通常具有低于900℃的熔融温度。

在文献中描述了方法,其中进行一种类型的预烧结氧化锆材料与玻璃陶瓷组合物的共焙烧,尤其改善了氧化锆材料的强度并且避免了断裂问题。

US 2008/0241551 A1(Zhang等人)提出了一种制备功能分级的玻璃/氧化锆/玻璃夹层材料的方法,该方法包括以下步骤:a)将某种粉末状玻璃陶瓷组合物施加到预烧结氧化锆基底的可触及表面上,b)将玻璃陶瓷组合物渗透到基底中;以及c)通过加热使基底致密化。

在实施例部分中,报告了800℃/小时的加热和冷却速率。对于整个浸润和压实过程,需要2小时。梯度层的厚度据说在60μm至150μm的范围内。

如果将此类方法应用于多孔牙科氧化锆材料,则所得制品不满足美观牙科修复体的要求。

WO 2018/172544 A1(Ivolar)描述了一种用于生产上釉陶瓷制品的方法,其中(a)将上釉材料施加到非致密烧结的基底材料,以及(b)使所述基底材料和所述上釉材料在从第一温度T1延伸至第二温度T2的温度范围内经受热处理,以获得上釉制品,第二温度高于第一温度,其中在温度T1所述上釉材料具有超过102.5Pa*s的粘度,并且在温度T2具有小于109Pa*s的粘度。

发明内容

独立于现有技术中所提议的解决方案,通常需要一种使从业者能够在椅侧制备氧化锆牙科修复体的方法,即不需要使用牙科实验室的方法。

具体地讲,需要一种快速过程。可能的话,从扫描患者口腔内的牙科情况到固定患者口腔内的牙科修复体所需的时间应短于50分钟。

此外,如果可能的话,即使烧结时间改变,该方法也应易于执行并显示出可预测的结果。

然而,多孔氧化锆制品的过快烧结可负面地影响烧结氧化锆制品的美学特性,例如半透明性可能不够高,这主要由所使用的氧化锆材料决定。

色调或着色化学也需要适于在快速烧结过程中使用。否则,特别是关于烧结陶瓷牙科制品的颜色的美观性可能不够。

此外,如果可能的话,所述方法还应该允许具有较暗牙齿颜色的牙科陶瓷制品的快速烧结。

因此,需要使得从业者能够在短时间段内制备美观的牙科修复体的材料和方法。

如果可能的话,还可能期望具有使从业者能够在一个步骤内执行烧结氧化锆制品的烧结和上釉步骤的即将发生的材料和方法,而与烧结时间无关。此类步骤通常被称为共焙烧过程。

上述目的中的一个或多个目的通过本文档和权利要求中描述的本发明来实现。

在一个实施方案中,本发明的特征在于如本文本档和权利要求中描述的用于制备牙科氧化锆制品的方法,

所述方法包括烧结多孔牙科氧化锆制品,所述烧结包括热处理段A,热处理段A的特征在于以至少3K/秒的加热速率一直加热到至少1,200℃的温度,

多孔牙科氧化锆制品包含含有6.0重量%至8.0重量%的氧化钇、0.05重量%至0.12重量%的氧化铝的氧化锆材料,并且包含含有Tb的着色组分,优选地,基于Tb4O7的量计算,着色组分的量相对于多孔牙科氧化锆制品在0.005重量%至0.50重量%范围内,该多孔牙科氧化锆制品基本上不含Fe组分,该方法是。

本发明还涉及一种方法,该方法包括在进行热处理或烧结之前将上釉组合物施加到多孔氧化锆制品的外表面的附加步骤。

本发明还涉及一种套件盒,该套件盒含有本文档和权利要求书中所述的多孔牙科氧化锆铣削坯和上釉组合物。

此外,本发明的特征在于一种使用如本文档和权利要求中所述的多孔牙科氧化锆制品来制备烧结的牙科氧化锆修复体的方法。

除非有不同的定义,否则对于本说明书来说,下列术语应具有给定的含义:

术语“牙科制品”是指待用于牙科领域,尤其用于制备牙科修复体、牙齿模型、和其部件的任何制品。

牙科制品具有三维的内表面和外表面。表面通常包括凸型结构和凹型结构。与其它制品诸如陶器或铺路石相比,牙科制品小并且是细工制作的。牙科制品的厚度可从极薄(例如在其边缘和边处(0.1mm以下))变化至相当厚(例如在咬合区域(至多8mm或16mm))。桥接牙桥中牙冠部分的部分可具有至多20mm的厚度。

外表面通常具有总体凸面形状,而内表面通常具有总体凹面形状。

本文档中所述的牙科制品包含烧结之后的包含钇稳定的ZrO2的多晶陶瓷材料或基本上由其组成。

牙科制品的示例包括牙冠(包括单牙冠)、牙桥、嵌体、高嵌体、牙镶面、牙台、牙冠和牙桥框架、基台、矫正器具(例如牙托、颊面管、牙箍和牙扣)以及它们的部分。牙齿的表面不被视为牙科制品。

牙科制品不应该包含对患者健康有害的部件并且因此不含能够从牙科制品中迁出的具有危害性和毒性的部件。

所谓“牙科铣削坯”是指材料的实心块(三维制品),由其能够并且通常通过例如铣削、磨削、钻孔等任何减成法机械加工出牙科制品、牙科工件、牙科支撑结构或牙科修复体。

牙科铣削坯具有几何限定的形状并且包括至少一个平坦表面。所谓的“自由曲面”不被视为“几何限定的”。就这点来说,牙科修复体(例如,牙冠或牙桥)自身的形状不被视为牙科铣削坯。

“氧化锆制品”应意指三维制品,其中x、y、z维度中的至少一个维度为至少约5mm,该制品包含至少80重量%或至少90重量%或至少95重量%的氧化锆。

“陶瓷”是指通过施加热制备的无机非金属材料。陶瓷通常是坚硬、多孔且易碎的,并且与玻璃或玻璃陶瓷不同,它显示基本上完全结晶的结构。

“结晶”意指包含在三个维度上周期性图案排列的原子的固体(即,由X射线衍射确定,具有长范围晶体结构)。晶体结构包括四角形、单斜、立方氧化锆以及它们的混合物。

“整体牙科修复体”意指其表面上没有附着面层或镶面的牙科陶瓷制品。也就是说,整体牙科修复体基本上仅包含一种材料组合物。然而,如果需要,可施加薄釉层。

“玻璃”意指在热力学上是过冷液体的无机非金属无定形材料。玻璃是指坚硬、易碎、透明的固体。典型的示例包括碱石灰玻璃和硼硅酸盐玻璃。玻璃为已冷却至刚性状态而无结晶的熔合物的无机产物。大部分玻璃含有作为其主组分的二氧化硅和一定量的玻璃形成体和调节剂。

“玻璃陶瓷”意指无机非金属材料,其中一个或多个结晶相被玻璃相环绕,使得材料包括处于组合物或混合物状态的玻璃材料和陶瓷材料。将其成形为玻璃,然后通过成核和结晶热处理使其结晶。玻璃陶瓷可指锂氧化物、硅氧化物和铝氧化物的混合物。本文中所述的多孔牙科材料不包含玻璃陶瓷。

“粉末”意指包含大量的精细颗粒的干燥、堆积,所述颗粒当被振动或倾斜时可自由流动。

“颗粒”意指为具有几何上可测定的形状的固体的物质。形状可为规则的或不规则的。通常可以相对于例如粒度和粒度分布对颗粒进行分析。

“密度”意指物体的质量与体积的比率。密度的单位通常为g/cm3。物体的密度可以例如通过测定其体积(例如,通过计算或应用阿基米德原理或方法)并测量其质量来计算。

可基于样品的总体外部尺寸来确定样品的体积。可由测量的样品体积和样品质量来计算样品的密度。可由样品的质量和所用材料的密度来计算材料的总体积。样品中小孔的总体积假设为样品体积的剩余部分(100%减去材料的总体积)。

在陶瓷技术领域中,“多孔材料”是指包括由孔隙、小孔或孔形成的部分空间的材料。

术语“煅烧”是指加热固体材料以驱除至少90重量%的挥发性化学结合组分(例如,有机组分)(其相对于例如干燥,其中物理结合的水通过加热驱除)的过程。煅烧是在比实施预烧结步骤所需温度低的温度下进行的。

术语“烧结”或“焙烧”可互换使用。多孔的陶瓷制品在烧结步骤期间(即,如果施加足够的温度)收缩。所施加的烧结温度取决于所选的陶瓷材料。对于基于ZrO2的陶瓷而言,典型的烧结温度范围为1,100℃至1,550℃。如果以高加热速率进行烧结,则可能需要更高的温度。烧结通常包括将多孔材料致密化为具有较高密度的少孔材料(或具有较少小孔的材料),在一些情况下,烧结还可能包括材料相组成的改变(例如,非结晶相到结晶相的部分转变)。

如果牙科氧化锆制品已用热(900℃至1,100℃的温度范围)处理1至3小时,达到根据“三球冲击测试”ISO 6872:2015测量的牙科陶瓷的原始抗裂强度在15MPa至55MPa或20MPa至50MPa的范围内的程度,则牙科氧化锆制品被分类为“预烧结的”。

预烧结的牙科陶瓷通常具有多孔结构,并且其密度(对于钇稳定的氧化锆陶瓷,通常为3.0g/cm3)小于完全烧结的牙科陶瓷框架(对于钇稳定的氧化锆陶瓷,通常为6.1g/cm3)。

“着色离子”应意指在人眼可见的光谱范围(例如,380nm至780nm)中具有吸收的离子,如果着色离子溶解于水中(例如,约0.6mol/l),则得到着色的溶液(人眼可见的),并且/或者在用着色溶液处理并随后烧结的氧化锆制品中产生着色效果。在压实用于制备氧化锆制品的粉末之前,着色离子也可存在于粉末中。

“荧光剂”应意指在可见光的区段(380nm至780nm)中示出荧光的试剂。

所谓“机加工”是指通过机器对材料进行铣削、磨削、切割、雕刻或成形。相比磨削,铣削通常较快并且成本较低。“可机械加工制品”是具有三维形状并且具有足够强度以被机械加工的制品。

“环境条件”是指本发明的溶液在储存和处理过程中通常经受的条件。环境条件可为例如900毫巴至1,100毫巴的压力、10℃至40℃的温度和10%至100%的相对湿度。在实验室中,将环境条件调节到20℃至25℃和1000mbar至1025mbar。

组合物“基本上或大体不含”某种组分,如果该组合物不含所述组分作为基本特征的话。因此,不任意地向组合物中添加所述组分,或者不任意地将所述组分与其他组分或与其他组分的成分组合。基本上不含某种组分的组合物通常根本不包含该组分。然而,例如由于在所用原料中含有的杂质,所以有时存在少量的所述组分是不可避免的。

如本文所用,“一个”、“一种”、“该/所述”、“至少一个(种)”和“一个(种)或多个(种)”可互换使用。另外,在本文中,通过端点表述的数值范围包含该范围内所含的所有数值(例如,1至5包含1、1.5、2、2.75、3、3.80、4、5等)。

术语“包含”或“含有”及其变型形式在这些术语出现在说明书和权利要求中时不具有限制的含义。术语“包含”还应包括术语“基本上由……组成”和“由……组成”。“基本上由……组成”意指可存在特定的另外组分,即不会实质上影响制品或组合物的基本特性的那些组分。“由……组成”意指不应存在另外的组分。

为术语添加复数形式“(s)”意指该术语应该包括单数和复数形式。例如,术语“添加剂”意指一种添加剂和多种添加剂(例如,2种、3种、4种等)。

除非另外指明,否则说明书和权利要求中使用的表示成分的量、诸如下面描述的物理特性的量度等的所有数值在所有情况下均应理解为被术语“约”修饰。

“和/或”意指一个或两个。例如,表述组分A和/或组分B是指单独的组分A、单独的组分B或组分A和组分B两者。

附图说明

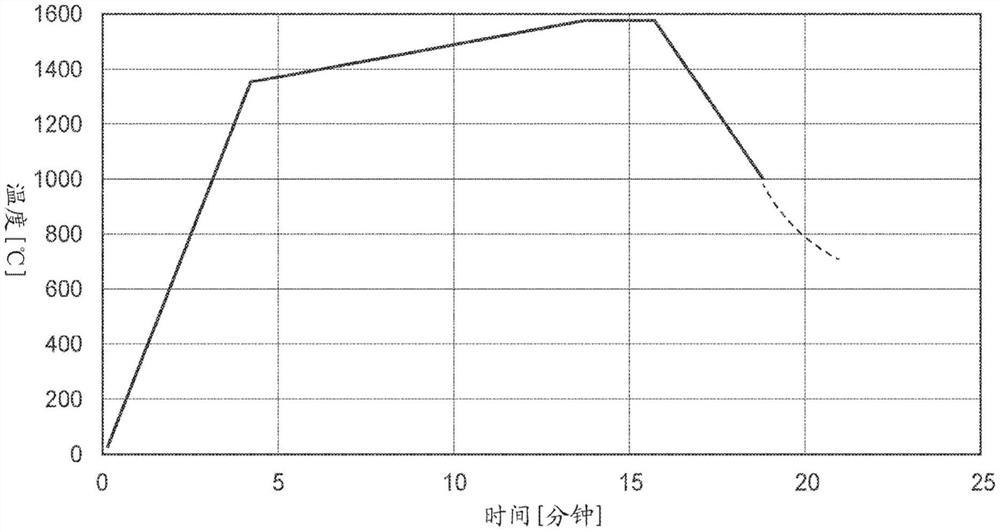

图1示出了用于多孔牙科氧化锆制品的烧结方案的示例。

具体实施方式

已发现,本文所述的本发明提供几个优点。

对于常规和/或共焙烧工艺(即,氧化锆制品连同上釉组合物的共焙烧),需要不会导致烧结的氧化锆制品在焙烧过程期间发生不期望的变色的着色组分。

已发现,某些着色离子可在焙烧过程期间改变它们的氧化态,这可导致此类不期望的变色或示出其它不期望的特性。

尤其是铁(氧化锆材料的标准着色组分)通常显示出不期望的变色。

使用含Pr的着色组分可引起牙科氧化锆制品的不期望的橙色荧光。

使用含Cr的着色组分还可导致不期望的变色,并且还可对牙科氧化锆制品的荧光具有负面影响。

然而,在快速和/或共焙烧过程期间,铽不导致氧化锆材料的变色。该发现基本上与所选的烧结时间无关。

不希望受某种理论的束缚,假设这不是因为铽比铁更具氧化还原稳定性,而是因为替代的氧化态不会产生不期望的颜色。

因此,使用铽作为着色组分不会导致不期望的变色,而是可仅导致色调强度的可接受的变化。

还已发现,铽不妨碍含有荧光剂诸如铋的氧化锆制品的荧光。

铽也已被确定为适用于牙科应用的颜色组分,其可足够快地显色以用于椅子侧过程(例如,烧结时间在约20分钟内)。

显色的速度和强度还可取决于铽组分在氧化锆材料中的分布(细分布或粗分布)以及氧化锆的组成(特别是其氧化钇和氧化铝含量)。

已发现,如果以细分布使用铽组分,则铽离子向氧化锆晶格中的扩散可被加速。

快速焙烧工艺通常需要着色组分在待烧结的氧化锆材料内足够快的扩散,以确保在短时间内形成均匀且稳定的颜色。

使用粗分布的铽组分,尽管不一定导致变色,但可导致较浅的色调。

因此,像VitaTM Classic A4的深色牙齿色调可能更难以实现。

如果使用细分布的铽,则这个问题可以得到解决。细分布的铽可在较短的时期内(例如,在约20分钟内)产生更强烈的颜色。

因此,本文档中描述的氧化锆材料包含一定量的钇与作为着色组分的铽的组合,这适合于快速焙烧过程以及共焙烧过程。有时优选使用细分布的铽。

本发明涉及一种制备牙科氧化锆制品的方法。

所述方法包括烧结多孔牙科氧化锆制品的步骤,其中烧结包括一个或多个热处理段。

热处理包括热处理段A,热处理段A的特征在于以至少3K/秒的加热速率一直加热到至少1,200℃的温度。

热处理段A以至少3K/秒或至少4K/秒或至少5K/秒的加热速率执行。

加热速率不应超过15K/秒或12K/秒或10K/秒,因为这可能不利地影响最终产品的半透明度。

因此,典型的加热速率在3K/秒至15K/秒或4K/秒至12K/秒的范围内。

在热处理段A期间施加的加热速率可以变化。因此,可能存在加热速率为至少3K/秒的段,并且可能存在加热速率为至少4K/秒的段。

在此类加热速率下,可获得至少180℃/分钟至240℃/分钟的温度升高。

因此,可在4分钟至8分钟的时间范围内达到多孔牙科氧化锆制品的烧结开始时的温度。

与此形成对比的是,现有技术中所述的烧结过程通常需要至少45分钟来达到此温度。

以典型方式执行热处理段A,直至达到牙科氧化锆制品的烧结温度的75%至90%或80%至88%的温度水平。

对于氧化锆材料,相应的温度通常在1,200℃至1,400℃或1,250℃至1,350℃的范围内。

在该温度下,烧结已部分开始,但牙科氧化锆制品仍包含孔,具体地讲是开放孔。

如果将第一热处理段执行到高于烧结温度(以℃计)的上述范围的温度水平,则所得的牙科氧化锆制品有时显示出变形或裂纹。

烧结温度是多孔氧化锆材料的孔(开放孔和闭合孔)在环境压力(约1,013hPa)下闭合时的温度。如果需要,可通过使用扫描电镜(SEM)来确定该状态。

最终烧结的氧化锆材料通常具有理论密度的至少99%的密度。

对于氧化锆制品,烧结温度通常在1,500℃至1,650℃的范围内。

热处理还可包括在热处理段A之后进行的热处理段B。

热处理段B通常以与热处理段A的加热速率不同的加热速率执行。

根据一个实施方案,热处理段B的加热速率低于热处理段A的加热速率。

可使用的加热速率通常为2K/秒(或更小)或1K/秒(或更小)。

以典型方式执行热处理段B,直至达到牙科氧化锆制品的烧结温度。

对于氧化锆材料,烧结温度通常为至少1,500℃或至少1,520℃或至少1,550℃。

烧结温度通常不超过1,650℃或不超过1,600℃。

热处理段A和/或B的持续时间通常取决于待烧结的多孔牙科氧化锆制品的尺寸和维度。

热处理段B的持续时间通常在1分钟至15分钟或2分钟至14分钟或5分钟至12分钟的范围内。

较大的牙科制品,尤其是壁厚大于例如1.5mm的牙科制品或具有巨大的桥体的牙桥,通常比较小的制品需要更多时间。

热处理段B之后可以是另外的热处理段C。

在热处理段C期间,温度通常不会进一步升高,而是保持所谓的停留时间。

合适的停留时间通常为8分钟至1分钟或5分钟至1分钟或3分钟至1分钟。

在热处理段C期间,发生最终烧结并且牙科氧化锆制品的剩余孔闭合。

所述方法还可包括冷却步骤。

在冷却步骤期间,将经热处理的氧化锆制品冷却至室温。

在冷却阶段期间,烧结的牙科氧化锆制品被冷却至约1,000℃。当达到该温度时,加热炉自动打开以将烧结的牙科氧化锆冷却至室温(23℃)。

冷却速率可与上述加热速率相同或不同。典型的冷却速率可在至少3K/秒或至少4K/秒或至少5K/秒的范围内。

图1中示出了合适的烧结方案的示例。

在该示例中,烧结方案包含以下段:

a)第一热处理段A,一直加热到约1,350℃的温度,在约4分钟内达到,

b)第二热处理段B,一直加热到约1,580℃的温度,在约2分钟内达到,

c)第三热处理段C(停留时间),持续约2分钟,以及

d)冷却段,至约1,000℃的温度,在约3分钟内达到。

热处理段通常于环境压力下在空气中或有时在惰性气体(例如氮气、氩气)中执行。

可将上述热处理段和冷却段编制成所谓的烧结方案。

图1示出了合适的烧结方案的理想化示例。如技术人员已知的那样,由于控制工程中的延迟,可能存在小的温度偏差(例如+/-3%),尤其是在相应段之间的界面处。

根据一个实施方案,用于制备烧结的牙科氧化锆修复体的热处理的特征在于单独或组合的以下特征:

热处理段A:加热速率为3K/秒至7K/秒;持续时间:8分钟或更短;

热处理段B:加热速率为0.2K/秒至1.0K/秒或0.3K/秒至0.6K/秒;持续时间:25分钟或更短;

热处理段C:约0K/秒的加热速率;持续时间:8分钟或更短,或5分钟或更短,或3分钟或更短;

冷却段:冷却速率3K/秒或更高;持续时间:6分钟或更短。

用于热处理(包括热处理段A、B和C)和冷却牙科氧化锆制品所需的总时间通常为30分钟或更短、25分钟或更短。

总时间通常在一定程度上还取决于待烧结的氧化锆制品的体积。与较小的制品相比,较大的制品通常需要较长的热处理时间。

通过将制品拟合成人工球体来表征待烧结制品的体积可有助于选择适当的烧结方案。此类方法在WO 2018/029244 A1(西诺德)中有所描述。

可用于本文所述方法的烘箱可从登士柏西诺德(Dentsply Sirona,SpeedFireTM)商购获得。

合适的加热炉也在WO 2017/144644 A1(西诺德公司)中有所描述。该加热炉用于执行牙科替换部件的热处理,并且包括感应线圈、辐射加热器、绝缘层和加热炉室。此外,该加热炉具有冷却系统以控制加热炉室的内部温度。

一般来讲,在热处理步骤期间应用的可用热处理条件可通过单独或组合的以下特征来表征:

a)加热速率:3K/秒至7K/秒或5K/秒至7K/秒;

b)烧结温度:至少1,400℃、至少1,450℃或至少1,500℃;

c)大气环境:空气或惰性气体(例如氮气、氩气);

d)持续时间:直至密度达到材料最终密度的至少95%或至少98%或至少99%;

e)停留时间:0分钟至10分钟或1分钟至5分钟;

f)压力:环境压力。

有时优选以下特征的组合:a)和b);a)、b)和d);a)、b)、c)、d)和e)。

焙烧温度和停留时间(即制品保持在该温度下的持续时间)经常是相关的。

较高温度通常只需要短的停留时间。因此,停留时间可持续0分钟(例如,如果焙烧温度是1,550℃)至10分钟(例如,如果焙烧温度是1,100℃)。

待热处理的多孔牙科氧化锆制品包含含有6.0重量%至8.0重量%的氧化钇和0.05重量%至0.12重量%的氧化铝的氧化锆材料。适宜的材料有时被称为4Y-TZP材料(4摩尔%氧化钇等于约7.1重量%氧化钇)。

重量%是基于相应氧化物的量计算的。

根据一个实施方案,多孔牙科氧化锆铣削坯或多孔牙科氧化锆制品的材料包含:

ZrO2:88.8重量%至93.9重量%,

HfO2:0重量%至3重量%,

Y2O3:6.0重量%至8.0重量%,

Al2O3:0.05重量%至0.12重量%,

重量%相对于多孔牙科氧化锆制品的重量。

据发现,较高的Y2O3含量通常导致在将材料烧结成最终密度之后增加氧化锆陶瓷材料中的立方晶相。较高含量的立方晶相会有助于更好的透明度。

已发现,这些材料尤其可用于在根据本文所述的焙烧方法中制备美观的氧化锆修复体。

此外,少量氧化铝的存在可能是有益的,因为其可有助于氧化锆制品在烧结之后具有更好的水热稳定性。还已发现,氧化铝可进一步有助于加速烧结过程。因此,少量氧化铝的存在可有利于快速烧结过程。

然而,过高量的氧化铝可能对氧化锆制品在烧结之后的半透明度产生负面影响。

因此,氧化铝以0.05重量%至0.12重量%、或0.05重量%至0.11重量%、或0.05重量%至0.10重量%的量存在。

根据另一个实施方案,多孔牙科氧化锆制品的材料包含下列物质或基本上由下列物质组成或由下列物质组成:

ZrO2+HfO2:91.38重量%至93.94重量%;

Y2O3:6.0重量%至8.0重量%;

Al2O3:0.05重量%至0.12重量%;

Tb4O7:0.005重量%至0.5重量%。

根据另一个实施方案,多孔牙科氧化锆制品的材料包含下列物质或基本上由下列物质组成或由下列物质组成:

ZrO2+HfO2:95.21重量%至96.56重量%;

Y2O3:3.37重量%至4.55重量%;

Al2O3:0.06mol%至0.155mol%;

Tb4O7:0.001摩尔%至0.085摩尔%;

重量%转化为摩尔%,并且用给出的氧化物化合物的分子量计算。

根据另一个实施方案,多孔牙科氧化锆制品的材料包含下列物质或基本上由下列物质组成或由下列物质组成:

ZrO2+HfO2:91.38重量%至93.94重量%;

Y2O3:6.0重量%至8.0重量%;

Al2O3:0.05重量%至0.12重量%;

Tb4O7:0.008重量%至0.4重量%。

在用包含玻璃的表面处理剂实施焙烧过程之前,多孔牙科氧化锆制品的材料通常不包含相对于多孔氧化锆牙科制品的材料的重量高于1重量%的量的单独或组合的以下组分:玻璃或玻璃陶瓷;Si、Fe、K、Na的氧化物。

这些元素的存在可在机加工期间或烧结经机加工的制品之后不利地影响多孔牙科氧化锆制品的总体性能。

多孔牙科氧化锆制品的材料具有40nm至150nm的平均连接孔径。

如果需要,多孔牙科氧化锆制品的材料的特征还可在于单独的或组合的以下参数:

a)BET表面积:5m2/g至15m2/g;

b)密度:2.5g/cm3至4g/cm3;

c)平均晶粒尺寸:50nm至200nm。

特征a)和b);a)和c);a)、b)和c)的组合有时是优选的。

如果需要,多孔牙科氧化锆制品的材料的特征还可在于单独的或组合的以下参数:

a)BET表面积:5.5m2/g至11m2/g;

b)密度:2.85g/cm3至3.35g/cm3;

c)平均晶粒尺寸:60nm至180nm或80nm至160nm。

有时优选特征的以下组合:a)和b);a)和c);a)、b)和c)。

多孔牙科氧化锆制品的材料还可表征为如下:

a)平均连接孔径为40nm至150nm,

b)密度:2.85g/cm3至3.35g/cm3;

c)平均晶粒尺寸:50nm至200nm。

使用平均连接孔径为40nm至150nm的材料可能是有益的,因为这相当容易制备(例如,通过压实粉末并执行预烧结步骤)。

另外,平均连接孔径在允许在烧结过程期间将玻璃的互渗限制到不超过5μm的深度的范围内。

随着平均连接孔径的增大,应优选地调节玻璃的粘度,例如,应使用具有较高熔融行为的玻璃。

发现使用多孔牙科氧化锆制品(其中材料具有在上文指定范围内的BET表面)有时是有利的,因为这确保了在热处理过程之前和期间,尤其是在具有高加热速率的第一热处理阶段期间,材料具有足够的烧结活性。

足够的烧结活性可有利于获得在短烧结时间内表现出所需半透明度的氧化锆制品。

不希望受某种理论的束缚,据信,如果BET表面过高,则待烧结的多孔牙科氧化锆制品中存在过多孔。这可能不利地影响制品的烧结,并且使得更难实现具有足够强度和/或半透明度的牙科氧化锆制品。

另一方面,如果BET表面太低,则据信多孔氧化锆制品不具有足够的烧结活性。这可能不利地影响多孔牙科氧化锆制品在第一热处理步骤期间的烧结行为(例如,烧结收缩、剩余烧结助剂的渗气)。

当提及BET表面时,多孔制品的表面意指不是用于制备制品的粉末。

另选地或除BET表面之外,密度还可用于表征多孔牙科氧化锆修复体的材料,因为密度通常与总孔体积相关。

另选地或除此之外,多孔牙科氧化锆制品的材料可通过以下参数单独或组合地来表征:

a)双轴弯曲强度:15MPa至55MPa,根据ISO 6872:2015在适于在多孔状态下测量的条件下测定(测量设置:3.6mm冲头直径,0.1mm/分钟负荷速度,2mm样品厚度,支持球直径6mm,支承球直径14mm);

b)维氏硬度:15至150(HV 0.5)或20至140(HV 0.5);

c)热膨胀系数:8.5*10-6K-1至11.5*10-6K-1。

有时优选特征的以下组合:a)和b);a)和c);a)、b)和c)。如果需要,可如实施例部分中所述确定相应的特征。

如果材料的维氏硬度过低,则可机械加工性可不利地影响质量(边缘破碎或工件断裂)以及进行手动再加工以个性化加工牙科修复体或整体修复体的框架的便利度。

如果材料的维氏硬度过高,则机械加工工具的磨损可能增大或将工具寿命缩短至不可接受的程度,或者工具可能使工件断裂和损坏。

据发现,如果材料的双轴挠曲强度过低,则在铣削过程期间或者在牙科技术人员进行手动修整期间,材料可能趋于断裂。

另一方面,如果材料的双轴弯曲强度过高,则在适当努力下通过铣床加工材料经常是不可能进行的。所使用的铣削工具或铣削材料有时趋于碎裂或破裂。在这种情况下,材料的成形必须通过例如使用CerecTM磨床(西诺德)来进行。

多孔牙科氧化锆制品包含含有Tb的着色组分。

使用Tb作为着色组分有利于在顶部具有上釉组合物的多孔牙科氧化锆制品的共焙烧而不变色。

此外,使用Tb作为着色组分对可包含荧光组分的氧化锆制品的荧光特性不具有负面影响。

此外,发现使用细分布形式的包含Tb的着色组分可能是有利的。

细分布可允许多孔牙科氧化锆制品的快速烧结以获得甚至更均匀着色的烧结氧化锆制品。

据发现,获得均匀着色的烧结氧化锆制品基本上与烧结条件(包括快速烧结条件)无关。

包含Tb的细分布的着色组分通常具有低于100nm或低于80nm或低于50nm的平均粒度。

基于存在的Tb4O7的量计算,包含Tb的着色组分通常相对于多孔牙科铣削坯或多孔牙科氧化锆制品的重量,以0.005重量%至0.70重量%或0.005重量%至0.50重量%或0.008重量%至0.40重量%或0.01重量%至0.3重量%的量存在。如果着色组分的量太高,则所得的颜色对于牙科应用可能太强烈。

多孔牙科氧化锆制品基本上不含或不含Fe组分,即多孔牙科氧化锆制品不含有意添加的Fe组分。

除了包含Tb的着色组分之外,多孔牙科氧化锆还可包含另外的着色组分。

可使用的其它着色组分包括含有Mn、Er、Co、Cr、Ni、V、Nd或它们的组合物的组分,或基本上由或由其组成,具体地选自Mn、Cr、Er的氧化物以及它们的混合物(例如MnO2、Cr2O3、Er2O3)。有时可优选Tb和Mn或Tb和Er或Tb和Cr的氧化物的组合物。

如果存在,则另外的着色组分通常相对于多孔牙科铣削坯或多孔牙科氧化锆制品的重量以0.001重量%至2重量%或0.005重量%至1.5重量%或0.005重量%至1.2重量%的量存在,该量基于存在的相应氧化物的量计算。

除了着色组分之外,多孔牙科氧化锆制品还可包含荧光组分。

如果存在,荧光组合物通常选自Bi的氧化物以及它们的混合物。

如果存在,荧光组合物通常以相对于多孔牙科铣削坯或多孔牙科氧化锆制品基于Bi2O3的量计0重量%至1重量%或0.005重量%至0.8重量%或0.01重量%至0.1重量%的量存在。

待热处理的多孔牙科氧化锆制品通常通过机加工多孔牙科氧化锆铣削坯获得。

由于多孔牙科氧化锆铣削坯用于制备多孔牙科氧化锆修复体,因此多孔牙科氧化锆铣削坯的材料与多孔牙科氧化锆制品的材料相同。

多孔牙科氧化锆铣削坯通常具有块或盘的形状。

如果多孔牙科氧化锆铣削坯具有块的形状,则多孔氧化锆牙科铣削坯通常具有以下维度:

x维度:12mm至45mm,或15mm至40mm,

y维度:12mm至70mm,或15mm至60mm,

z维度:10mm至40mm,或15mm至25mm。

如果多孔牙科氧化锆铣削坯具有盘的形状,则多孔牙科氧化锆铣削坯通常具有以下维度:

x维度、y维度:90mm至110mm,或95mm至105mm,

z维度:5mm至35mm,或10mm至30mm。

将牙科氧化锆铣削坯附接或固定到机械加工装置,尤其是此类装置的夹持器具,也可通过利用合适的装置提供坯而实现。

合适的装置包括框架、凹口、短插芯、心轴以及它们的组合。

在另一个实施方案中,牙科氧化锆铣削坯被固定于或包含在固定装置中。包含牙科铣削坯的固定装置接着可用作用于将铣削坯附接到机械加工装置的装置。

可通过夹持、胶粘、螺纹连接以及它们的组合来实现将牙科氧化锆铣削坯固定到固定装置。

可用的固定装置包括框架(开口和闭合的)、短插芯或心轴。使用固定装置可有助于用机械加工装置制备牙科制品。

在US 8,141,217 B2(Gubler等人)、WO 02/45614 A1(ETH Zurich)、DE 203 16004 U1(Stuehrenberg)、US 7,985,119 B2(Basler等人)或WO 01/13862(3M)中描述了可用固定装置的示例。这些文献中相对于固定装置的描述的内容以引用方式并入本文。

一般来讲,多孔氧化锆铣削坯可通过包括以下步骤的方法制备:

混合材料中所包含的相应氧化物的粉末以获得粉末混合物,以及

压制粉末混合物。

可通过摇动粉末或将粉末放入铣床(例如,球磨机)并铣削粉末直至获得均匀的粉末混合物,来实现氧化物粉末的混合。

其它合适的混合设备可包括筛或制粒机。

为了促进压制步骤,可根据需要添加压制助剂。

合适的压制助剂包括粘结剂、润滑性添加剂以及它们的混合物。

如果需要,可向粉末混合物的主要成分氧化锆粉末中添加此类助剂。

合适的金属氧化物粉末可从各种来源包括日本东曹公司(Tosoh Company,Japan)商购获得。

然后将粉末混合物放入模具并压制成牙科铣削坯的形状。

施加的压力通常在150MPa至300MPa的范围内。另选地,设定施加的压力使得压制的陶瓷体达到一定密度,例如,就氧化锆陶瓷而言,达到2.8g/cm3至3.5g/cm3的密度。

压制粉末混合物之后获得的制品可进行机械加工或切成任何期望的形状。

如果需要,可进行煅烧步骤。

在另一个步骤中,对压实的组合物施加热处理以获得多孔牙科氧化锆铣削坯。

热处理的温度通常在800℃至1,100℃或900℃至1,000℃的范围内。

热处理通常进行30小时至70小时或35小时至60小时的持续时间。

多孔氧化锆牙科铣削坯通常以允许将牙科铣削坯安装在铣床中的形式提供给顾客。

多孔氧化锆牙科铣削坯的顶表面或底表面通常包含有利于牙科铣削坯在铣床中正确取向的标记元件(例如,印刷或雕刻)。

可通过不同的方式添加用于包含这些着色组分的多孔牙科氧化锆制品或多孔牙科氧化锆铣削坯的着色组分。

根据一个实施方案,提供了多孔牙科氧化锆制品或多孔牙科氧化锆铣削坯,所述多孔牙科氧化锆制品或多孔牙科氧化锆铣削坯用包含溶解形式的着色组分的着色溶液处理。可使用的着色组分包括Tb氯化物、Tb硝酸盐、Tb乙酸盐、Tb柠檬酸盐以及它们的混合物。溶液的使用将着色组分以细分布的形式添加到氧化锆中并且可以是优选的。合适的处理步骤包括喷涂、刷涂、浸渍以及它们的组合。

根据另一个实施方案,通过使用着色溶液将着色组分施加到氧化锆粉末。所述施用可通过使用自由落体反应器或流化床反应器来进行。使用着色溶液将着色组分以细分布的形式添加到氧化锆中,并且也可以是优选的。在施加之后,压制经处理的氧化锆粉末以获得如上所述的多孔牙科氧化锆制品或多孔牙科氧化锆铣削坯。

根据另一个实施方案,通过粉末混合将着色组分(通常作为氧化物)施加到氧化锆粉末。可通过混合粉末的任何装置例如流化床反应器或自由落体反应器来进行施用。着色氧化物颗粒的尺寸决定着色组分是细分布还是粗分布在氧化锆材料中。使用直径为100nm或更小的氧化物颗粒可为优选的,以获得细分布。在施加之后,压制经处理的氧化锆粉末以获得如上所述的多孔牙科氧化锆制品或多孔牙科氧化锆铣削坯。

根据另一个实施方案,通过从溶液中共沉淀氧化锆和着色组分来制备着色氧化锆粉末。该方法由本文所述的所有方法产生氧化锆中着色组分的最细分布,并且可为优选的。在制备之后,压制氧化锆粉末以获得如上所述的多孔牙科氧化锆制品或多孔牙科氧化锆铣削坯。尤其是如果着色组分包含Tb,则通常优选用于加入着色组分的方法,该方法使着色组分在氧化锆中形成细分布。

如果需要,多孔牙科氧化锆制品也可与上釉组合物一起热处理。

多孔牙科氧化锆制品连同上釉组合物的共焙烧通常节省时间,因为仅需要一个焙烧步骤。

该上釉组合物包含玻璃。

在热处理步骤期间,上釉组合物中包含的玻璃位于多孔牙科氧化锆修复体的外表面的至少一部分上。

选择玻璃和多孔氧化锆修复体的氧化锆材料,使得在焙烧步骤期间,玻璃不渗透多孔氧化锆材料的孔至大于5μm或大于4μm或大于3μm或大于2μm或大于1μm深度的程度。

这与现有技术(例如,CN 104774007 B)中提出的浸渍程序形成对比,在现有技术中,浸渍深度在0.3mm(300μm)或更大范围内。

本文提出的多孔牙科氧化锆修复体和玻璃的选择通常基于多孔氧化锆修复体和玻璃的材料和物理特性。典型的物理特性包括焙烧步骤期间玻璃的粘度、玻璃的表面张力、在焙烧过程开始之前多孔氧化锆材料的孔尺寸和烧结行为、以及它们的组合。

上釉组合物中包含的玻璃通常可通过单独或组合的以下特征来表征:

a)粘度:在1,300℃的温度范围下至少104Pa*s;

b)热膨胀系数:1*10-6K-1至10*10-6K-1或2.5*10-6K-1至9*10-6K-1;

c)表面张力:在1,300℃下为210mN/m至300mN/m;

d)在1,100℃至1,350℃的温度下的Littleton软化点粘度;

e)在1,300℃至1,650℃的温度下的流动点粘度。

有时优选以下特征的组合:a)和b);a)和c);a)和d);a)和e);a)和f)、a)、b)和c)、a)、b)和d);a)、b)和e);a)、b)、d)和f)。

玻璃在烧结温度下通常具有足够高的粘度,使得玻璃迁移到多孔氧化锆牙科制品的孔中的程度不超过期望的程度。

如果玻璃的热膨胀系数值小于氧化锆材料的热膨胀系数值,则可能是有益的。这可有助于提高最终牙科修复体的弯曲强度并且可能有利于提供耐久的牙科修复体。如果所制造的牙科制品具有牙桥的形状,则这种效果可为尤其有益的。

玻璃可以不同形状提供,包括粉末、糊剂、牙内冠、面层或片材形式。

如果玻璃以粉末形式提供,则D50粒度通常在1μm至40μm或2μm至30μm的范围内。颗粒的尺寸通常在0.1μm至50μm或0.25μm至40μm的范围内。

理想的是,玻璃粉末的粒度在允许在多孔氧化锆牙科制品的烧结过程期间玻璃粉末均匀熔融的范围内。

如果需要,可如实施例部分中所述确定或获得粒度。

发现在多孔牙科氧化锆修复体的孔闭合的温度下粘度为至少0.08MPa*s(104.9Pa*s)或至少0.1MPa*s(105Pa*s)或至少0.2MP*s(105.3Pa*s)或至少0.5MP*s(105.7Pa*s)的玻璃特别有用。

玻璃的可用粘度范围包括104.9Pa*s(0.08MPa*s)至107.5Pa*s(30MPa*s)或105Pa*s(0.1MPa*s)至107.3Pa*s(20MPa*s)或105.3Pa*s(0.2MPa*s)至107.2Pa*s(15MPa*s)。

如果需要,以Pa*s为单位的玻璃粘度也可以log10标度表示。例如,1MPa*s的粘度也可表示为log10(Pa*s)6或106Pa*s。

为了比较,用于对烧结的牙科氧化锆修复体进行上釉的可商购获得的玻璃在1,300℃下的粘度log10(Pa*s)通常在2至4或1.5至3的范围内。

如果需要,烧结期间多孔氧化锆制品的孔的闭合可通过扫描电镜(SEM)来确定。

代替通过实验来确定玻璃的粘度,还可以基于根据实施例部分中所概述的玻璃的化学组成来计算粘度。可靠的计算机程序可商购获得并广泛使用(例如,来自SciGlass的玻璃数据库)。

根据一个实施方案,对于平均连接孔径为40nm至150nm的多孔氧化锆材料,在1,300℃的温度下玻璃的粘度为至少104.9Pa*s或至少105Pa*s或至少105.3Pa*s或至少105.7Pa*s。例如,合适的粘度范围为log10(Pa*s)5至log10(Pa*s)7.5。

根据另一个实施方案,对于平均连接孔径在40nm至小于90nm的范围内的多孔氧化锆材料,在1,300℃的温度下玻璃的粘度为至少104.9Pa*s或至少105Pa*s或至少105.3Pa*s。例如,合适的粘度范围为log10(Pa*s)5至log10(Pa*s)7.5。

根据另一个实施方案,对于平均连接孔径在90nm至150nm的范围内的多孔氧化锆材料,在1,300℃的温度下玻璃的粘度为至少106Pa*s或至少106.3Pa*s或至少106.7Pa*s。例如,合适的粘度范围为log10(Pa*s)6至log10(Pa*s)7.5。

渗透区的厚度通常在10nm至5μm或20nm至3μm或30nm至2μm的范围内。

如果需要,渗透区的厚度可根据实施例部分中所述例如通过SEM进行测定。

如果渗透区的厚度较大(例如,大于5μm),则烧结的牙科氧化锆制品的半透明度通常被认为对于用作牙科修复体是不可接受的。

包含在上釉组合物中的玻璃可以是基于二氧化硅的玻璃。玻璃可包含至少80摩尔%的SiO2。

玻璃可通过包含以下组合物来表征:

SiO2:80摩尔%至98摩尔%,

B2O3:2摩尔%至20摩尔%;

摩尔%相对于玻璃粉末的组合物。

根据其它实施方案,玻璃的特征在于包含以下组合物中的任一种,基本上由其组成或由其组成:

SiO<sub>2</sub>

80至98

80至98

80至98

80至98

80至98

85至98

80至98

B<sub>2</sub>O<sub>3</sub>

0至15

0至15

2至15

2至15

Na<sub>2</sub>O

0至5

0至5

K<sub>2</sub>O

0至5

0至5

0.1至5

0.1至5

5至10

Al<sub>2</sub>O<sub>3</sub>

0至5

0至5

0.1至5

0.1至5

0.1至5

8至12

La<sub>2</sub>O<sub>3</sub>

0至1

0至1

MgO

0至5

0至5

0.1至5

0.1至5

CaO

0至2

0至2

SrO

0至2

0至2

BaO

0至2

0至2

Bi<sub>2</sub>O<sub>3</sub>

0至0.5

0至0.5

Eu<sub>2</sub>O<sub>3</sub>

0至1

0.05至1

0至1

这些的量是以相对于玻璃组合物的摩尔%给出的。

玻璃通常不单独或组合地包含以下组分:

大于0.1摩尔%的量的Li2O;

大于0.1摩尔%的量的F;

大于0.1摩尔%的量的P2O5。

这些组分的存在可不利地影响如玻璃的熔融行为、表面张力或粘度的特性。

如果以粉末形式提供玻璃,则上釉组合物还可包含用于分散玻璃的液体。

因此,上釉组合物可作为粉末、分散体或糊剂提供。

玻璃粉在液体中的分散通常有利于将玻璃粉施加到多孔牙科氧化锆制品的表面。

除非期望的效果不能实现,否则对液体的性质没有特别限制。

液体应具有这样的沸点,其允许液体在快速焙烧过程期间蒸发而不导致情况复杂化,或者允许液体在任选地在焙烧过程开始之前执行的干燥步骤期间蒸发。

液体不应包含可能对用于快速焙烧方法的烧结炉造成损坏的组分或化学元素。

有时优选使用不含卤素组分(例如F、Cl、Br)的液体。

液体的沸点不应过高。否则,焙烧过程期间液体的蒸发可能不够快。

液体的沸点也可通过使用具有合适分子量的液体来调节。

如果液体的粘度使得玻璃粉末可容易地分散,则是有益的。

液体可通常通过以下特征单独或组合地来表征:

分子量(Mw):18g/mol至1,000g/mol;

沸点:50℃至300℃;

粘度:1mPa*s至2,000mPa*s或10mPa*s至1,500mPa*s或100mPa*s至1,000mPa*s(在23℃下,以50s-1的剪切速率测量)。

如果使用聚合物,Mw(物质)为平均分子量。

合适的液体包括水和醇(包括多元醇,诸如聚乙二醇)以及它们的混合物。

根据一个实施方案,溶剂为水。

根据另一个实施方案,溶剂不同于水。

液体或溶剂通常是与水可混溶的。

可用的液体包括多元醇(包括聚乙烯醇)、乙二醇醚(例如PEG 200、PEG 400、PEG600、二甘醇甲醚、二甘醇乙醚)、醇(包括1,2-丙二醇、1,3-丙二醇、乙醇、(正-和异-)丙醇、甘油)、甘油醚以及它们的混合物。

如果存在液体,则上釉组合物中玻璃粉末与液体的比率按重量计通常在1:1至1:15或1:2至1:12的范围内。

上釉组合物还可以包含着色剂。

添加着色剂可有利于增强组合物在使用期间的可见度,尤其是如果组合物为透明的或与氧化锆铣削修复体具有相同颜色的话。

因此,从业者可易于确定牙科制品的表面的哪些部分已经施加组合物,以及哪些部分还未进行处理并且应保持未处理。通常为有机性质的着色剂将在稍后的烧结步骤期间被烧掉,并且因此不掺入到牙科制品中。

可使用的可溶性着色剂的示例包括核黄素(E101)、胭脂红4R(E124)、绿色S(E142)、专利蓝V(E131)。

上釉组合物通常容纳在接收器中,例如容器、瓶或烧瓶。上釉组合物也可包含在刷笔中,例如能够将组合物直接施用到容器外的容器。

本发明还涉及通过本文所述的方法可获得或获得的烧结的牙科氧化锆修复体。

如果在反射模式下用400nm至700nm的波长在1mm厚的样品上进行测定,则本文档中所述的烧结的牙科氧化锆修复体优选地具有25%或更大或者30%或更大的半透明度。

通过本文档中所述的方法获得的或可获得的烧结的牙科氧化锆修复体可包含不同的部分或区。

烧结的牙科氧化锆修复体可包括玻璃层部分。

在这种情况下,玻璃层部分通常具有5μm至200μm或10μm至150μm或20μm至100μm的层厚度。

烧结的牙科氧化锆修复体包括与玻璃层部分相邻的中间层部分。

中间层部分包含被玻璃渗透的氧化锆材料部分。

中间层部分通常具有0.01μm至5μm或0.02μm至4μm或0.03μm至3μm或0.05μm至2μm或0.1μm至1μm的层厚度。

烧结的牙科氧化锆修复体包括与中间层部分相邻的氧化锆材料部分。

氧化锆材料部分与中间层部分相邻,并且不包含玻璃。氧化锆材料部分的厚度取决于牙科修复体的形状。厚度通常在0.1mm至10mm或0.2mm至8mm的范围内。

烧结的牙科氧化锆修复体的形状不受特别限制。

烧结的牙科氧化锆制品可具有牙桥、牙冠、牙基台或它们的部分的形状。

如果在没有玻璃的情况下烧结多孔牙科氧化锆制品,则相应的烧结的牙科氧化锆制品通常可通过以下特征单独或组合地来表征:

a)密度:理论密度的至少98.5%(在一些实施方案中,99%、99.5%、99.9%或甚至至少99.99%)

b)双轴弯曲强度:500MPa至1,500MPa或800MPa至1,400MPa,根据ISO 6872:2015进行测定;

c)四方晶相的相含量:20重量%至80重量%或30重量%至70重量%或40重量%至70重量%;

d)立方晶相的相含量:20重量%至80重量%或30重量%至70重量%或30重量%至60重量%;

e)半透明度:25%或更大,在反射模式下在400nm至700nm波长处在具有1mm厚度的样品上进行测定。

f)为牙齿着色的。

有时优选以下特征的组合:a)和b);a)和c);a)、d)和e);或a)、b)、d)、e)和f)。

根据一个实施方案,在没有玻璃的情况下烧结的牙科氧化锆制品通过以下特征单独或组合地来表征:

a)密度:理论密度的至少98.5%

b)双轴弯曲强度:800MPa至1,400MPa,根据ISO 6872:2015进行测定;

c)四方晶相的相含量:40重量%至70重量%;

d)立方晶相的相含量:30重量%至60重量%;

e)半透明度:25%或更大,在反射模式下在400nm至700nm波长处在具有1mm厚度的样品上进行测定。

有时优选以下特征的组合:a)和b);a)和c);a)、d)和e);或者a)、b)、d)和e)。

本发明还涉及一种套件盒。

因此,本文档中所述的套件盒包括作为单独部件的以下物质:多孔牙科氧化锆铣削坯,含玻璃的上釉组合物,以及任选地,如果玻璃以如本文档中所述的粉末形式提供,则用于分散玻璃的液体。

套件盒通常与使用说明书一起提供给从业者。

使用说明书包含关于旨在使用套件盒的目的、应该如何进行机械加工以及应该应用何种烧结条件的信息。

如果需要,套件盒还可包括以下项中的一项或多项:

烧结助剂,

用于上釉组合物的施加装置,

任选地,色标,

任选地,抛光助剂,

任选地,烧结烘箱,

任选的铣床。

烧结助剂包括例如烧结小珠和适于在烧结过程期间以机械方式支撑待烧结制品的其它设备。

施用装置包括例如刷子、刷笔、海绵和喷雾装置。

由于本文档中所述的快速焙烧方法通常在短时间段内进行,因此应使用具有提供至多7K/秒的加热速率的能力的烧结烘箱或加热炉。

本发明还涉及如本文档所述的多孔牙科氧化锆制品用于制备烧结的牙科氧化锆修复体的用途。

制备烧结的牙科氧化锆修复体的方法包括以至少3K/秒的加热速率热处理多孔牙科氧化锆制品一直加热到至少1,200℃的温度的步骤。可适当地应用另外的热处理步骤。

牙科氧化锆制品可具有牙桥、牙冠、牙镶面、牙台、牙基台、嵌体、高嵌体以及它们的部分的形状。

根据一个实施方案,制备牙科氧化锆制品的方法包括以下步骤:

提供多孔牙科氧化锆铣削坯,

由所述多孔氧化锆牙科铣削坯来机加工多孔牙科氧化锆制品,所述多孔氧化锆制品具有外表面和内表面,

烧结所述多孔牙科氧化锆制品,所述烧结包括:

热处理段A,所述热处理段A具有至少3K/秒的加热速率,加热到至少1,200℃的温度,

以及热处理段B,所述热处理段B具有0K/秒至1K/秒的加热速率,持续至少1分钟,

其中所述热处理段B在所述热处理段A之后进行,

将经热处理的氧化锆制品冷却至室温,

所述牙科氧化锆制品

包含含有6.0重量%至8.0重量%的氧化钇、0.05重量%至0.12重量%的氧化铝的氧化锆材料,并且

包含含有Tb的着色组分和含有Bi的荧光组分,基于Tb4O7的量计算,优选地着色组分的量相对于多孔牙科氧化锆制品为0.005重量%至0.50重量%,

包含Tb的着色组分优选具有低于100nm的粒度,

所述多孔牙科氧化锆制品基本上不含Fe组分。

本发明牙科组合物中使用的所有组分应当是充分生物相容的,即,该组合物不会在活体组织中产生毒性、损伤或免疫反应。

本文引用的专利、专利文献和公布的全部公开内容均全文以引用方式并入,如同每个文件都单独引用一样。在不脱离本发明的范围和实质的前提下,本发明的各种变型和更改对本领域的技术人员而言将显而易见。上述说明书、示例和数据提供了对本发明组合物的制备、用途以及本发明方法的描述。本发明不限于本文中公开的实施方案。本领域的技术人员将理解在不脱离本发明的实质和范围的前提下可作出许多本发明另选实施方案。

以下的实施例用来说明本发明,而非限制本发明的范围。

实施例

除非另外指明,否则所有份数和百分比均基于重量计,所有水均为去离子水(DI),并且所有分子量均为重均分子量。此外,除非另外指明,否则所有实验均在环境条件(23℃;1013毫巴)下实施。

方法

元素组成

如果需要,元素组成可通过X射线荧光光谱法(XRF)测定,例如用得自日本Rigaku的ZSX Primus II测定。该方法尤其适用于分析固体,例如氧化锆陶瓷或玻璃材料。

荧光

如果需要,将样品放置在用于检测例如薄层色谱板的UV光箱中。可通过人眼检测荧光,因为样品相对于暗背景更亮。

BET表面

如果需要,多孔制品的BET表面可按如下方式测定:可使用N2吸附等温线和BET表面积分析来分析总孔体积和平均孔径。如有必要,从较大的样品上切下约0.1克至2克的样品,以便插入到直管中。在分析之前,将所有样品在120℃下真空脱气超过1小时。然后在具有2cm灯泡和5mm玻璃棒的9mm单元中,用Belsorb II(由德国波鸿的罗伯瑟姆精密测量技术公司(Robotherm)分销)吸附和解吸N2气体来分析样品。在液氮的温度下,从0.1p/p0至0.99p/p0收集吸附数据点,并且从0.99p/p0至0.5p/p0收集解吸点。比表面积S通过BET法在p/p0 0.25-0.3处计算(关于计算,详情请参见第12章,参见Belsorb分析软件用户手册操作手册(Belsorb Analysis Software User Manual Operating Manual),第12章,贝尔日本公司(Bel Japan.INC))。

粒度(适用于微米级颗粒)

如果需要,包括平均粒度在内的粒度分布可用Cilas 1064(康塔(FA.Quantacrome))粒度检测装置来测定。在测量期间,超声可用于准确地分散样品。

粒度(适用于纳米尺寸的颗粒,例如包含用于在氧化锆中细分布的铽的粒状着色组分)

可使用配备有具有633nm波长的红光激光器的光散射粒度分级器(以商品名“ZEN3600型ZETA SIZER纳米系列”得自马萨诸塞州韦斯特伯勒的马尔文仪器公司(MalvernInstruments Inc.,Westborough,MA)),进行粒度测量。固体样品必须分散在液体(通常为水)中。为了准确测量,稳定的分散体是必要的。

仪器软件运用光子相关光谱法(PCS)方法计算粒度。PCS利用波动的光强度测量液体中粒子的布朗运动。然后基于颗粒为球形的假设来计算粒度。

密度

如果需要,可通过Archimedes技术测量烧结材料的密度。使用密度测定套件(标识为“YDK01”,购自德国哥廷根的赛多利斯公司(Sartorius AG,Germany))在精密天平(标识为“BP221S”,购自赛多利斯公司)上进行测量。在该程序中,样品首先在空气中称量(A),然后浸没于水中(B)。水为0.05重量%表面活性剂溶液(例如“Berol 266”,赫氏(Fa.Hoesch))。采用式ρ=(A/(A-B))ρ0计算密度,其中ρ0为水的密度。可基于材料的理论密度(ρt)计算相对密度,ρrel=(ρ/ρt)100。

孔隙率

如果需要,孔隙率可按如下方式测定:孔隙率=(1-(多孔材料的密度/烧结材料的密度))×100。多孔材料的密度可通过重量和体积相除来计算。体积可通过几何测量获得。

平均晶粒尺寸

如果需要,可用样线分析确定平均晶粒尺寸。使用70,000倍放大率的FESEM显微图来进行晶粒尺寸测量。每个样本使用烧结体的不同区域的三个或四个显微图。画出穿过每个显微图的高度大致等间距间隔开的十条水平线。在每条线上观察到的晶界交叉点的数量被计数并用于计算交叉点之间的平均距离。每条线的平均距离乘以1.56以确定晶粒度,并且针对每个样本的所有显微图的所有线对该值取平均。

双轴弯曲强度

如果需要,预烧结材料的双轴弯曲强度可根据ISO 6872:2015进行测定,但有以下修改:使用干切锯将预烧结样品锯成厚度为2+/-0.1mm的薄片体。样品的直径应为17+/-2mm。使用碳化硅砂纸(P2500)磨削该薄片体的平行大面。将每个薄片体居中于三个钢球(球直径为6mm)的支承体上,其中支承体直径为14mm。与薄片体接触的冲头直径为3.6mm。以0.1mm/分钟的速率将冲头推送到薄片体上。测量15个样品的最小值,以确定平均强度。可在Instron 5566万能测试机(德国英斯特朗公司(Instron Deutschland GmbH))中进行测试。

维氏硬度

如果需要,可根据ISO 843-4测定维氏硬度,但有以下修改:使用碳化硅砂纸(P2500)研磨预烧结样品的表面。用20μm金刚石悬浮液抛光烧结样品的表面。将测试力调节成样本的硬度水平。所使用的测试力介于0.2kg和2kg之间并且针对每个凹痕施加15秒。测量最少10个凹痕,以确定平均维氏硬度。可用硬度测试仪Leco M-400-G(莱科仪器公司)进行测试。

用于测量半透明度的方法

如果需要,可使用以下程序评估陶瓷制品的半透明度:提供近似厚度为1±0.05mm且测量面积为至少10mm直径的圆盘形状的试件。为了制备试件,使用干燥切割锯将预烧结的样品锯成厚度约1.3mm的薄片体。使用碳化硅砂纸(P2500)磨削该薄片体的平行大面。在适当的加热炉中将研磨的样品烧结成厚度为1±0.05mm的烧结样品。在焙烧时,使用分光光度计(X-Rite Color i7,美国大急流城(Grand Rapids,USA))在反射模式下针对白色和黑色背景测量烧结样品以获得材料的不透明度(对比率)。半透明度T根据T=100%-不透明度(以百分比计)计算。较高的半透明度值指示较大的光透射率和较小的不透明度。

L*a*b*值

如果需要,L*a*b*值可使用用于测定不透明度(对比率)和半透明度的相同设备来测定。

渗透区的厚度

如果需要,渗透区的厚度可通过扫描电镜(SEM)进行测定。用上釉组合物处理手动砂磨(砂纸P2500)的氧化锆盘样品(2mm厚),根据相应的烧结方案焙烧,并且用扫描电镜Leco M-400-G2进行分析。

该技术还可用于在烧结过程期间使孔的闭合可视化。

材料

表1

制备掺杂Tb的氧化锆粉末的一般方法

ZRO2-D(Tb)通过将可商购获得的氧化锆粉末与氧化铽粉末(Tb4O7,例如,以制品号11207得自阿法埃莎(Alfa Aesar))混合来制备。氧化铽粉末的量占该混合物的2.0重量%。用得自德国IKA(IKA,Germany)的实验室级粉末混合装置进行混合。所得材料包含明显可见的氧化铽棕色斑点。

制备多孔牙科氧化锆制品的一般方法

通过使用上述氧化锆材料制备样品。

应用以下步骤:

将粉末组合物填充在模具(直径:24.9mm)中;

向粉末填充物施加压力(97kN);

将压实的主体脱模;

在960℃下施加热处理约1小时。

根据测量所需的样品尺寸从经热处理的铣削坯料样品中切割样品。

烧结多孔牙科氧化锆制品的一般方法

烧结方案-快速

(用得自登士柏西诺德(Dentsply Sirona)的SpeedFireTM加热炉实施)

室温-400℃;3.1℃/s

400℃-1,350℃;5.3℃/s

1,350℃-1,580℃;xx℃/s

1,580℃;yy秒保持

1,580℃-1,000℃;-3.2℃/s

加热速率xx和保持时间yy变化:xx=0.5、0.4、0.4;yy=120、580、1180,以获得分别持续20、30和40分钟的三个烧结循环。

一直加热到1,350℃的两个步骤是热处理段A的一部分,一直加热到1,580℃的步骤对应于热处理段B,在1,580℃处的保持步骤对应于热处理段C,然后是冷却步骤。

持续20分钟的烧结循环是如本文档所述的快速焙烧循环。

持续时间为30分钟和40分钟的烧结循环不太适用于时间敏感的椅子侧过程,但仍然产生可用的牙科陶瓷制品。

这两个循环也包括在实施例中以展示氧化锆制品在至多40分钟的不同烧结持续时间下的颜色稳定性。

烧结方案-常规

(用得自纳博热(Nabertherm)的HTC 03/16加热炉进行)

室温-1,580℃;10℃/分钟;保持2小时

本发明实施例1:

(通过遮蔽液得到的细分布的铽,ZRO2-B)

通过混合20.115g的DI水、0.385g的乙酸铽(III)水合物和0.500g的柠檬酸三铵直至获得澄清溶液来制备含有铽离子的着色液体。将ZRO2-B氧化锆压制成块,预烧结并切成小片。通过浸渍到制备的溶液中持续2分钟使小片着色。将小片干燥约2小时。使血小板经受烧结方案-快速(20、30和40分钟)并经受烧结方案-常规。

本发明实施例2:

(通过粉末混合的粗分布的铽,ZRO2-B)

将ZRO2-B氧化锆粉末和ZRO2-D(Tb)粉末混合以获得0.1重量%的氧化铽含量。将混合粉末压制成块,预烧结并切成小片。使血小板经受烧结方案-快速(20、30和40分钟)并经受烧结方案-常规。

比较例1:

(通过着色液体得到的细分布的铽,ZRO2-A)

根据本发明实施例1中所述的工序制备样品。所用的氧化锆材料为ZRO2-A。

比较例2:

(通过遮蔽液的粗分布的铽,ZRO2-A)

根据本发明实施例2中所述的工序制备样品,所用的氧化锆材料为ZRO2-A和ZRO2-D(Tb)。

比较例3:

(通过着色液体得到的细分布的铽,ZRO2-C)

根据本发明实施例1中所述的工序制备样品。所用的氧化锆材料为ZRO2-C。

比较例4:

(通过着色液体的粗分布的铽,ZRO2-C)

根据本发明实施例2中所述的工序制备样品。所用的氧化锆材料为ZRO2-C和ZRO2-D(Tb)。

用得自X-Rite的Colori7分析烧结小片的半透明度和颜色。结果在表2中给出。

表2

a)以乙酸铽原料中33.0重量%的Tb计算(根据供应商提供的分析证书),并且基于50体积%的氧化锆材料的孔隙率等于14.1重量%被密度为1g/cm3的液体渗透;更详细地讲:21.0g的着色液体含有0.385g乙酸铽(III),相当于0.127g铽(33.0重量%),相当于0.149g Tb4O7;渗透后,1cm3的多孔氧化锆包含0.50cm3(50体积%)的氧化锆和0.50cm3的着色液体;0.50cm3的氧化锆具有3.05g的质量(6.1g/cm3的密度);0.50cm3的着色液体具有0.50g的质量(1g/cm3的密度)=>3.55g的14.1重量%;0.50g的着色液体含有0.00355g的Tb4O7=>0.1重量%的3.55g。

b)由测得的不透明度(对比率)计算:半透明度=100%-不透明度。

评估

颜色测量的b*值指示通过添加铽赋予材料的黄色的强度。结合烧结时间,它是烧结过程中显色速度和稳定性的量度。

在本发明实施例中,将铽与含有约7.1重量%的氧化钇和0.1重量%的氧化铝的氧化锆材料结合使用。所得材料显示出有益的半透明性,适用于美观的牙科应用(>25%)和高的b*值(有益于在快速焙烧过程期间获得如VitaTMClassic A4的更深的牙齿色调)。

在比较例中,将铽与两种其他氧化锆材料结合使用。

第一材料(CE1和CE2)包含较低量的氧化钇(约3摩尔%)和较高量的氧化铝,第二材料(CE3和CE4)包含较高量的氧化钇(约5摩尔%)和约相同量的氧化铝。

在CE1和CE2中,半透明性对于美学牙科应用而言太低(<25%),但b*值可能在足够的范围内。

在CE3.1-3和CE4.1-3(快速烧结)中,半透明性适用于美学牙科应用(>25%),但与本发明实施例(IE1.1-3;IE2.1-3)相比(如果使用烧结方案-快速(b*=34-35;32-33)),b*值显著较低(b*=22-23;28-29)。

在实施例中还可以看出,与粗分布的铽相比,细分布的铽通常导致更高的b*值。这可为附加有益效果,并且可有助于通过快速焙烧过程获得深色牙齿色调。

数据还示出与经受常规焙烧过程的样品(IE1.4;IE2.4)相比,经受快速焙烧过程的样品的b*值较低(IE1.1-3;IE2.1-3)。这揭示了在快速焙烧期间获得足够高的b*值的挑战。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:cBN烧结体及切削工具