等离子推进器的腔室底部

阅读说明:本技术 等离子推进器的腔室底部 (Chamber bottom of plasma thruster ) 是由 朱利安·皮埃尔·阿兰·沃多隆 多米尼克·让·艾蒂安·因德西 劳伦特·亚历山大·雷内·戈达尔 蒂 于 2020-03-11 设计创作,主要内容包括:等离子推进器的腔室底部,可以在单件中组合几种功能,特别是可以紧固等离子推进器的某些绝缘部件,所述腔室底部以单件形式包括用于封闭环形腔室的底部表面(10),所述环形腔室由腔室底部(1)以及附接到腔室底部(1)的至少一个绝缘部件形成,以及至少一个接片组(30),其包括用于将所述至少一个绝缘部件紧固到腔室底部(1)的紧固接片(31)。(The chamber bottom of a plasma thruster, which may combine several functions in a single piece, in particular may secure certain insulating components of the plasma thruster, comprises in a single piece a bottom surface (10) for closing an annular chamber formed by the chamber bottom (1) and at least one insulating component attached to the chamber bottom (1), and at least one tab set (30) comprising a securing tab (31) for securing the at least one insulating component to the chamber bottom (1).)

技术领域

本发明涉及一种等离子推进器的腔室底部,所述腔室底部可以在单件中组合几种功能,特别是可以紧固等离子推进器的某些绝缘部件。

这种腔室底部可用于不同类型的等离子推进器,特别是霍尔效应推进器。这种推进器特别地可用于空间领域,以推进或控制卫星等航天器的姿态。

背景技术

霍尔效应推进器常规地包括具有陶瓷绝缘壁的放电室以及布置在腔室底部的阳极喷射器组件;形成阴极的电子枪进而安装在放电室的侧面上,并将电子发射到位于所述腔室前方的空间中,以便启动与阳极的放电,从而在放电室中形成等离子体。

常规地,使用具有U形截面轮廓的环形陶瓷部件形成放电室;然后将机械焊接的阳极喷射器组件附接到放电室的底部,最通常地通过胶粘或夹紧。

因此,了解了现有技术的这些构造具有的许多困难。主要地,这些放电室需要几个单独部件,包括陶瓷部件、阳极和喷射器的制造、加工和组装。因此,这些操作证明特别地昂贵,特别是在考虑到空间领域的速率时。

因此,确实需要一种腔室底部以及一种等离子推进器,他们至少部分地没有上述已知构造中固有的缺点。

发明内容

本发明涉及一种等离子推进器的腔室底部,其包括单件的:

用于封闭环形腔室的腔室底部表面,所述环形腔室由腔室底部以及附接到腔室底部的至少一个绝缘部件形成,以及

至少第一接片组,其包括用于将所述至少一个绝缘部件紧固到腔室底部的紧固接片。

因此,由于这种构造,可以在单一集成部件中将迄今为止由不同部件执行的几种功能组合在一起。特别地,该单件在其下端封闭放电室,并通过弹性装配紧固绝缘部件。

此外,由于与腔室底部表面形成单件的这些紧固接片,可以极其快速、轻松和可靠地附接绝缘部件:无需进行胶粘或焊接的技术操作,无需制备或干燥时间,并且大大地降低了组装失败的风险。

因此,该腔室底部的构造可以降低制造成本和加快生产率。

在一些实施例中,腔室底部由导电材料制成。因此,可以将阳极功能添加到腔室底部,进一步减少了推进器运行所需的部件数量。

在一些实施例中,腔室底部由金属材料制成。

在一些实施例中,通过增材制造生产腔室底部。这种制造技术可以生产具有很大几何自由度的单件的腔室底部,这可以在同一部件上集成更多功能,并且特别地优化推进剂气体在腔室底部的分配。

在一些实施例中,腔室底部表面在腔室底部的上表面上敞开。

在一些实施例中,腔室底部表面为环形,优选地旋转对称。

在一些实施例中,腔室底部表面的截面具有通常的U形轮廓。术语“通常的U形”应该理解为是指具有基本处于同一水平的两端以及在两端之间具有最小的扩展或不扩展的任何形状的中空部的任何形状。特别地,它旨在包含V形的形状。

在一些实施例中,腔室底部表面的截面轮廓具有至少一个拐点,优选地至少两个拐点。换句话说,腔室底部表面的轮廓不规则:它可包括一个或多个凸起,或甚至形成收缩和/或扩大。这些几何形状可用于优化推进剂气体在放电室中的流动。

在一些实施例中,腔室底部包括第一内接片组以及第二外接片组,所述第一内接片组包括用于将第一绝缘部件紧固到腔室底部的紧固接片,所述第二外接片组包括用于将第二绝缘部件紧固到腔室底部的紧固接片。在这些实施例中,两个单独的绝缘部件分别形成放电室的内壁和外壁。与设置有环形空腔的环形部件的情况相比,因此简化了每个绝缘部件的几何形状,这有助于这些部件的生产,特别是当它们由陶瓷制成时。

在一些实施例中,至少一个接片组,优选地每接片组,布置在冠部中。接片优选地均匀分配在每个冠部内。

在一些实施例中,内接片组包括4到8个紧固接片。

在一些实施例中,外接片组包括4到16个固定接片,优选地4到8个接片。如此多的接片可以有效地将绝缘部件保持靠在腔室底部,同时保留了可以消散任何冲击和振动的一定柔性,这降低了在操作过程中破坏绝缘部件的风险。

在一些实施例中,外接片组包括与内接片组相同数量的紧固接片。

在其他实施例中,外接片组包括两倍于内接片组的紧固接片。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片轴向地、基本垂直于腔室底部延伸超出腔室底部表面。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片有在1mm至30mm之间的长度,优选地在10mm至25mm之间。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片具有在1mm到220mm之间的宽度,优选地在1mm到55mm之间。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片在1°和180°之间的角扇区上延伸,优选地在1°和45°之间。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片具有在0.1mm到5mm之间的厚度。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片具有在50GPa到300GPa之间的杨氏模量。这些设置允许调节紧固接片的弹性。其目的是在装配或操作期间,始终保持在接片的弹性范围内,而不进入塑性范围。

在一些实施例中,至少一个紧固接片,优选地一组或每接片组的每个紧固接片在其远端具有被构造成与绝缘部件的槽口、凹槽或肩部配合的突起。

在一些实施例中,至少一个接片组包括被构造以致不与所述至少一个绝缘部件配合的装饰接片。这些接片在增材制造过程中有用,因为它们可以减少在两个连续接片之间的距离,并且因此减小在这两个连续接片之间形成的拱形部的角度,这可以减少对增材制造过程中临时支撑的需要。这些装饰接片并不参与绝缘部件的紧固,可在制造后对它们进行部分或全部地加工,以防止它们在绝缘部件上摩擦并使绝缘部件磨损。

在一些实施例中,内接片组包括0到4个装饰接片。

在一些实施例中,外接片组包括4到8个装饰接片。

在一些实施例中,至少一些接片,优选地一组或每接片组的所有接片,通过拱形部连接在一起,所述拱形部的顶角小于90°。这可以在增材制造中减少对临时支撑的需求。

在一些实施例中,由于喷射孔通向腔室底部表面,腔室底部进一步包括与腔室连通的至少一个分配空腔。这可以将喷射器的功能添加到腔室底部,进一步减少了推进器运行所需的部件数量。

在一些实施例中,腔室底部包括经由第一系列的喷射孔与第二分配空腔连通的第一分配空腔,第二分配空腔经由第二系列的喷射孔与腔室连通。这两个连续的分配空腔改进了以360°的推进剂气体的分配。

在一些实施例中,至少一个分配空腔,优选地每个分配空腔,是环形的,优选地旋转对称。

在一些实施例中,至少一个喷射孔,优选地至少50%的喷射孔,更优选地每个喷射孔,具有大于或等于0.7mm的直径,优选地大于或等于1mm。这种直径允许推进剂气体的良好喷射以及在增材制造结束时分配空腔的良好除尘。

在一些实施例中,至少一个喷射孔,优选地至少50%的喷射孔,更优选地每个喷射孔,具有小于或等于4mm的直径,优选地小于或等于1.5mm。

在一些实施例中,所有喷射孔都具有相同的直径。

在一些实施例中,腔室底部包括从腔室底部的下表面延伸并设置有喷射通道的喷射漏斗,所述喷射通道可以将流体喷射到所述至少一个分配空腔中。该喷射漏斗向放电室供给推进剂气体。它也可用作电气连接器,以给腔室底部带来阳极电位。

在一些实施例中,腔室底部进一步包括从腔室底部的下表面延伸的至少一个紧固凸耳,优选地几个紧固凸耳,这可以将腔室底部紧固到推进器主体。

在一些实施例中,腔室底部包括设置在腔室底部的下表面上的至少一个轴对称肩部。该肩部可形成用于将腔室底部安装在机床上的基准面。具体地,腔室底部可包括位于其下表面的内边缘上的第一肩部以及位于其下表面的外边缘上的第二肩部。

本发明还涉及一种等离子推进器,包括:

根据前述实施例任一项所述的腔室底部,以及

使用至少所述第一接片组被紧固到腔室底部的至少一个绝缘部件。

在一些实施例中,等离子推进器包括形成腔室的径向内壁的第一径向内绝缘部件以及形成腔室的径向外壁的第二径向外绝缘部件。如上所述,与设置有环形空腔的环形部件的情况相比,因此简化了每个绝缘部件的几何形状,这有助于这些部件的生产,特别是当它们由陶瓷制成时。

在一些实施例中,至少一个绝缘部件,优选地每个绝缘部件,呈圆柱环形。

在一些实施例中,至少一个绝缘部件,优选地每个绝缘部件,由陶瓷材料制成。

在一些实施例中,至少一个绝缘部件,优选地每个绝缘部件,具有环形凹槽,提供所述环形凹槽以与腔室底部的紧固接片配合。

在一些实施例中,至少一个绝缘部件,优选地每个绝缘部件,被压靠在腔室底部上。因此,这确保了在腔室底部和绝缘部件之间的密封,因此降低了推进剂气体泄漏的风险。

在其他实施例中,在至少一个绝缘部件(优选地,每个绝缘部件)和腔室底部之间留有小空间。以这种方式,绝缘部件通过接片保持悬浮在腔室底部上方。该附接方法可以更好地抵抗机械应力,特别是振动和冲击。在这种情况下,可构造或添加密封结构到在绝缘部件和腔室底部之间的界面;其特别地可以是密封或迷宫。

在本发明中,相对于腔室底部的主轴限定了术语“轴向”、“径向”、“切向”、“内”、“外”及其派生词;术语“轴向平面”是指穿过涡轮发动机的该主轴线的平面,术语“径向平面”是指垂直于该主轴线的平面。

在本说明书中,“弹性装配”(也称为“卡扣装配”或“夹紧”)是指一种通过接合和弹性变形(通常仅部件的一部分的局部变形,例如接片或所述部件的外围元件的局部变形,或通过装配中涉及的所有部件的变形)组装两部分的方法。当这两部分在装配位置接合时,这些部分通常已恢复到其原始形状,并且不再具有弹性变形(或更少的弹性变形)。当这两部分在装配位置彼此接合时,它们彼此配合,以对抗或甚至阻碍所述部分沿分离方向(与接合方向相反的方向)的相对运动。在装配位置中,这两部分可进一步配合,以便在装配位置之外,沿接合的延伸方向对抗或甚至阻碍它们的相对运动。

在阅读所提出的腔室底部和等离子推进器的实施例的以下详细描述后,上述的特征和优点以及其他的特征和优点将变得显而易见。该详细描述参考了附图。

附图说明

附图是示意性的并且主要用于示出本发明的原理。

在这些图中,从一个图到另一个图,相同的元件(或元件的部分)由相同的附图标记标识。此外,在附图中通过增加100、200等的数字标记来标识属于不同的示例性实施例但具有类似功能的元件(或元件的部分)。

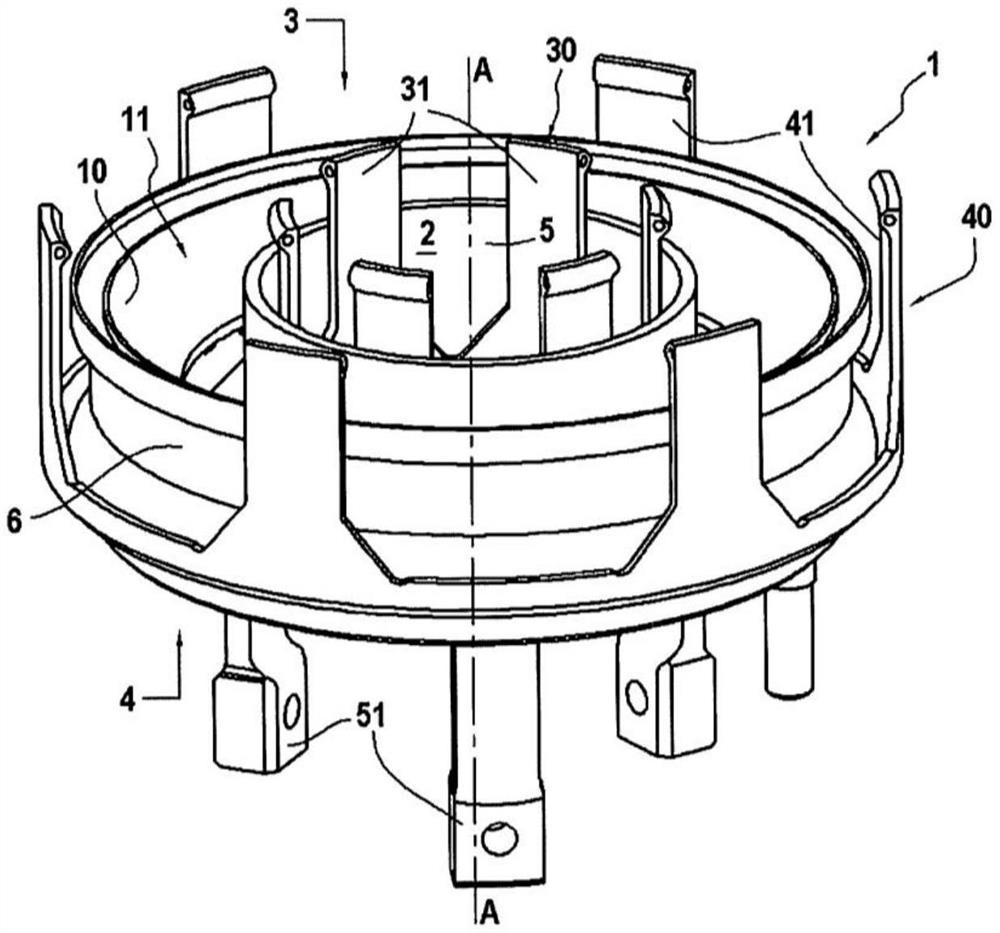

图1是腔室底部的第一示例的透视图。

图2是第一示例的透视图和剖视图。

图3是根据另一剖切平面的第一示例的剖视图。

图4是装配有绝缘部件的腔室底部的剖视图。

图5是示出第一示例的制造的剖视图。

图6是腔室底部的第二示例的透视图。

图7是腔室底部的第三示例的剖视图。

具体实施方式

为了使说明书更具体,以下参考附图详细地描述了腔室底部的示例。应该记住本发明不限于这些示例。

图1表示等离子推进器的腔室底部1的第一示例。在图2和3中,沿两个不同的剖平面在轴向剖面中示出了该相同的腔室底部1。该腔室底部1为绕着主轴线A的圆形,形成中心通道2。其大多数特征相对于该主轴线A是轴对称的。

腔室底部1包括腔室底部表面10,其通过绕轴线A旋转而不变,并且沿轴向剖面的轮廓具有在本发明意义内的通常的U形。在腔室底部1的上表面3上向上敞开的腔室底部表面10因此形成在上表面3上敞开的腔室底部空腔11。

腔室底部10的表面轮廓不规则:其外部下降部分包括凸区段10a,接着是凹区段10b,而其内部上升部分更规则,但具有坡度10c的变化。因此,腔室底部空腔11具有第一漏斗形上部11a和形成折叠的第二下部11b。

腔室底部1还包括喷射器20,其在此包括第一分配空腔21和第二分配空腔22。喷射漏斗23从腔室底部1的下表面4延伸:喷射漏斗23设置有中心喷射通道23a,所述中心喷射通道23a可以将推进剂气体引入第一分配空腔21内。使用以规则方式沿第一分配空腔21的圆周分布的多个第一喷射孔24将第一分配空腔21连接到第二分配空腔22。第二分配空腔22进而通过沿第二分配空腔22的圆周均匀分布的多个第二喷射孔25连接到腔体11的底部空腔。第二喷射孔25通向腔室底部空腔11的折叠部分11b。

在该示例中,腔室底部1包括10个第一喷射孔24和30个第二喷射孔25;喷射孔24、25的直径等于1mm。

腔室底部1还包括第一接片组30和第二接片组40。

第一接片组30包括沿腔室底部1的内圆周均匀地布置成环形的多个第一紧固接片31。每个紧固接片31在与上表面3相比更靠近下表面4的水平处,从通道2内突起的圆形底座32直线地向上延伸。因此,在上表面3上突起之前,每个紧固接片31在通道2内沿腔室底部1的内表面5延伸。

每个紧固接片31的端部都设置有径向向外指向的突起33。每个接片31通过拱形部34与其相邻的接片相连,所述拱形部34的顶角a小于60°,在这种情况下等于40°。

在该示例中,每个接片31具有从底座32测量的29mm的长度ιl以及从拱形部34开始测量的24mm的长度ι2;每个接片31具有16.5mm的宽度m以及1mm的厚度n。

在该示例中,第一接片组30包括6个紧固接片31。

第二接片组40包括沿腔室底部1的外圆周均匀地布置成环形的多个第二紧固接片41。每个紧固接片41在与上表面3相比更靠近下表面4的水平处,在这种情况下处于与第一接片组30的底座32相同的水平处,从腔室底部1的外表面6突起的圆形底座42直线地向上延伸。因此,在上表面3上突起之前,每个紧固接片41沿腔室底部1的外表面6延伸。

每个紧固接片41的端部都设置有径向向内指向的突起43。每个接片41通过拱形部44与其相邻的接片相连。

在该示例中,每个接片41的几何形状与第一接片组30的接片31的几何形状类似,尤其具有等同长度、宽度和厚度。

在该示例中,第二接片组40包括6个紧固接片41。

此外,腔室底部1还包括从下表面4轴向地延伸的紧固凸耳51;它还包括设置在下表面4和内表面5之间的内边缘上的旋转对称的内肩部52以及设置在下表面4和外表面6之间的外边缘上的旋转对称的外肩部53。

现在将参考图4描述腔室底部1与绝缘部件60的组装。

由陶瓷材料制成的这些绝缘部件60包括第一内绝缘环61和第二外绝缘环62。这两个绝缘环61、62通过绕轴线A旋转而不变。

内绝缘环61具有沿轴向方向平滑且直线的外表面61a以及设置有圆形凹槽61c的内表面61b。外绝缘环62进而具有沿轴向方向平滑且直线的内表面62a以及设置有圆形凹槽62c的外表面62b。

通过在第一接片组30的接片31周围接合其内表面61b,该接片随后向内弹性地变形,以及通过向上推该环61到抵靠腔室底部1的上表面3的止动块,内绝缘环61附接到腔室底部1:然后,紧固接片31的突起33接合内环61的凹槽61c,并通过接片31的弹性释放阻挡内环61的位置。

类似地,通过在第一接片组30的接片41周围接合其外表面62b,该接片随后向外弹性地变形,以及通过向上推该环62到抵靠腔室底部1的上表面3的止动块,外绝缘环62附接到腔室底部1:然后,紧固接片41的突起43接合外环62的凹槽62c,并通过接片31的弹性释放阻挡外环62的位置。

因此,一旦安装,绝缘环61、62和腔室底部1限定旋转对称的由内环61的外壁61a、外环62的内壁62a以及腔室底部1的腔室底部表面10所界定的放电室63。

现在将参考图5描述腔室底部1的制造。

腔室底部1通过增材制造由金属制成。根据增材制造技术的通用原理,通过使用高能束(如激光或电子束)对金属粉末进行部分熔化,逐层地制造腔室底部1。从制造板P沿主轴线A的方向进行制造;从其上表面3朝其下表面4制造腔室底部。在该示例中,腔室底部由镍基合金制成,例如Inconel 718制成。

为了便于通过增材制造来制造腔室底部1,可以将牺牲部件部分和/或额外元件(例如支撑件)添加到最终部件的目标几何结构中。特别地,在当前情况下,坯料1’的腔室底部空腔11’的内壁12’和外壁13’延伸到接片31和41的远端,以便直接地从制造板P制造。还可以添加额外的装饰接片,特别是在第二接片组40内,以减小拱形部44的范围,从而限制由后者形成的角度。

此外,仅沿内接片31无接触地制造圆柱形内壳71,以在制造过程中支撑后者。申请人的专利申请FR 10 55281描述了这种技术。同样,仅沿外接片41无接触地制造圆柱形外壳72,以在制造过程中支撑后者。可对内壳71和/或外壳72扇区化,以便于在制造后对其移除。

也可以在一些牺牲部件部分和/或在壳体71、72中提供除尘孔73,以允许从在制造过程中形成的空腔排出非固化粉末。

一旦获得了坯料1’并对坯料1’除尘,移除壳体71、72并且坯料1’使用其肩部52和53定位在机床上,以移除牺牲部分,特别是装饰接片45,这产生最终的腔室底部1。

图6示出了腔室底部101的第二实施例,其中装饰接片145未被加工。将会注意到的是,在这种情况下,装饰接片145并未在其端部具有突起,并且因此不会与绝缘环相互作用。

图7示出了腔室底部201的第三示例性实施例,其中喷射器210仅包括单个分配空腔211。在这种情况下,第一分配空腔211由喷射漏斗223的喷射通道223a供给,并通过喷射孔225直接地连接到腔室底部空腔211。

尽管参考具体实施例描述了本发明,但很明显的是,在不偏离由权利要求所限定的本发明的通用范围的情况下,可以对这些示例进行修改和更改。具体地,可以在附加实施例中组合图示/提及的不同实施例的各个特征。因此,说明书和附图应当是说明性的,而非限制性的。

同样显而易见的是,参考方法描述的所有特征可以单独或组合地转置到装置,反之,参考装置描述的所有特征可以单独或组合地转置到方法。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:压缩机系统及其控制方法