一种网转式纸模生产设备

阅读说明:本技术 一种网转式纸模生产设备 (Net rotation type paper mold production equipment ) 是由 于涛 于向仪 欧伟杰 于 2021-07-26 设计创作,主要内容包括:本发明公开了一种网转式纸模生产设备,包括:转移网,用于承载纸模;纸模成型装置,用于使纸浆中的纤维附着在所述转移网上形成湿模胚;纸模定型装置,用于烘干所述转移网上的湿模胚;纸模移送装置,用于将空载的所述转移网移入所述纸模成型装置,或将载有湿模胚的所述转移网由所述纸模成型装置移入所述纸模定型装置,或将载有干纸模的所述转移网由所述纸模定型装置中移出。其通过转移网在纸模成型装置、纸模定型装置间移送,使无论是初步成型的湿模胚的转移还是烘干定型后的干纸膜的转移,转移的主体均为转移网,可避免湿模胚或干纸膜在移送过程中变形,从而提高良品率。(The invention discloses a net-rotating type paper mold production device, which comprises: the transfer net is used for bearing the paper mold; the paper mold forming device is used for enabling fibers in the paper pulp to be attached to the transfer net to form a wet mold blank; the paper mold shaping device is used for drying the wet mold blanks on the transfer net; and the paper mold transferring device is used for transferring the unloaded transfer net into the paper mold forming device, or transferring the transfer net carrying the wet mold blanks into the paper mold forming device from the paper mold forming device, or transferring the transfer net carrying the dry paper molds out of the paper mold forming device. It transfers between paper mould forming device, paper mould setting device through transferring the net, makes no matter be the transfer of preliminary shaping wet mould embryo or the transfer of the dry paper membrane after the stoving design, and the main part of transferring is the transfer net, can avoid wet mould embryo or dry paper membrane to transfer the in-process and warp to improve the yields.)

【

技术领域

】本申请涉及纸模自动化生产领域,尤其涉及一种网转式纸模生产设备。

【

背景技术

】现有的纸模自动生产设备,采用模转的生产方式,既无论是初步成型的湿模胚的转移还是烘干定型后的干纸模的转移,转移的主体均为纸模。此生产模式,容易使纸模在移送过程中出现变形,导致不良品率高。

【

发明内容

】本申请的目的在于提供一种网转式纸模生产设备,其通过转移网在纸模成型装置、纸模定型装置间移送,使无论是初步成型的湿模胚的转移还是烘干定型后的干纸模的转移,转移的主体均为转移网,可避免湿模胚或干纸模在移送过程中变形,从而提高良品率。

本申请是通过以下技术方案实现的:

一种网转式纸模生产设备,包括:

转移网,用于承载纸模;

纸模成型装置,用于使纸浆中的纤维附着在所述转移网上形成湿模胚;

纸模定型装置,用于烘干所述转移网上的湿模胚;

纸模移送装置,用于将空载的所述转移网移入所述纸模成型装置,或将载有湿模胚的所述转移网由所述纸模成型装置移入所述纸模定型装置,或将载有干纸模的所述转移网由所述纸模定型装置中移出。

如上所述的一种网转式纸模生产设备,所述纸模成型装置包括成型面,所述成型面上设有第一解锁机构,所述第一解锁机构上方设有可移动靠近或远离其的第一夹持机构;

所述纸模移送装置包括可移入或移出所述纸模成型装置或所述纸模定型装置的滑动座,所述滑动座上侧形成有用于承托所述转移网的支撑面,所述支撑面上设有第二解锁机构,所述滑动座上设有位于所述第二解锁机构下方的第二夹持机构;

所述纸模定型装置包括定型面,所述定型面上设有第三解锁机构,所述第三解锁机构上方设有可移动靠近或远离其的第三夹持机构;

所述第一夹持机构用于夹取所述支撑面上的所述转移网,所述第一解锁机构用于使所述转移网脱离所述第一夹持机构落在所述成型面上,所述第二夹持机构用于夹取落在所述成型面上的所述转移网,所述第三解锁机构用于使所述转移网脱离所述第二夹持机构落入所述定型面,所述第三夹持机构用于夹取所述定型面上的所述转移网,所述第二解锁机构用于使所述转移网脱离所述第三夹持机构落在所述支撑面上。

如上所述的一种网转式纸模生产设备,所述纸模成型装置包括成型机架,所述成型机架上设有用于使纸浆中的纤维附着在转移网上形成湿模胚的吸浆机构,所述吸浆机构上形成有所述成型面,所述成型机架上设有将所述转移网抵在所述成型面上的压网板,所述压网板可移动靠近或远离所述成型面,所述压网板上设有所述第一夹持机构,所述吸浆机构上设有所述第一解锁机构。

如上所述的一种网转式纸模生产设备,所述第一夹持机构包括两相对设置的第一夹头,两所述第一夹头铰接在所述压网板上,两所述第一夹头朝外上翻时相互远离释放所述转移网,两所述第一夹头朝内下翻时相互靠近夹持所述转移网;

所述第一解锁机构包括两相对设置的第一解锁件,所述第一解锁件用于使所述第一夹头朝外上翻,所述第一夹头朝外上翻时沿所述第一解锁件移动。

如上所述的一种网转式纸模生产设备,所述成型机架上设有驱动所述压网板移入或移出所述吸浆机构的压网动力机构,所述压网动力机构包括在所述成型机架的左右两侧相对设置的第一压网气缸和第二压网气缸,所述第一压网气缸和所述第二压网气缸的输出端上连接有压网移板,所述压网移板上连接有随其移动的所述压网板。

如上所述的一种网转式纸模生产设备,所述压网移板上设有驱动所述压网板相对其移动的第三压网气缸;

所述成型机架上设有用于挤压所述转移网上的湿模胚的挤水机构,所述挤水机构包括挤水件和驱动所述挤水件移动挤压湿模胚的挤水动力机构;

所述挤水动力机构包括连接在所述第三压网气缸输出端上的挤水移板和设置在所述挤水移板背对所述第三压网气缸一侧上的挤水气缸,所述挤水气缸的输出端上设有所述挤水件,所述挤水移板上固设有位于所述挤水件下方的所述压网板,所述压网板上形成有用于所述挤水件穿过的挤水通孔。

如上所述的一种网转式纸模生产设备,所述成型机架与所述压网移板之间设有使所述第一压网气缸和所述第二压网气缸的输出端同步移动的同步机构,所述同步机构包括两端分别与所述压网移板左右两侧固接的同步链以及设置在所述成型机架上与所述同步链滑动连接的多个同步轮,所述同步链在所述压网移板移动时沿所述同步轮移动。

如上所述的一种网转式纸模生产设备,所述吸浆机构包括用于盛放纸浆的浆池和连通在所述浆池上用于纸浆固液分离的分离机构,所述分离机构的数量为多个,多个所述分离机构的启闭相互独立;

所述浆池包括与所述分离机构连通的浆槽和设置在所述浆槽内的捞浆支撑板,所述成型机架上设有驱动所述捞浆支撑板移入或移出所述浆槽的捞浆动力机构;

所述成型机架包括设有所述浆槽的固定架和在所述捞浆动力机构的驱动下移动靠近或远离所述固定架的活动架,所述活动架上连接有随其移动的所述捞浆支撑板;

所述捞浆动力机构包括两在所述活动架的左右两侧相对设置的捞浆气缸,两所述捞浆气缸的输出端连接在所述压网移板上。

如上所述的一种网转式纸模生产设备,所述纸模定型装置包括定性机架,所述定性机架上设有可相互靠近或远离的上定型板和下定型板,所述下定型板与所述上定型板相对的一侧形成有所述成型面,所述下定型板上设有所述第三解锁机构,所述上定型板上设有所述第三夹持机构;

所述第三夹持机构包括两相对设置的第三夹头,两所述第三夹头铰接在所述上定型板上,两所述第三夹头朝外上翻时相互远离释放所述转移网,两所述第三夹头朝内下翻时相互靠近夹持所述转移网;

所述第二夹持机构包括两相对设置的第二夹头,两所述第二夹头铰接在所述滑动座上,两所述第二夹头朝外上翻时相互远离释放所述转移网,两所述第二夹头朝内下翻时相互靠近夹持所述转移网;

所述第二解锁机构包括两相对设置的第二解锁件,所述第二解锁件用于使所述第三夹头朝外上翻,所述第三夹头朝外上翻时沿所述第二解锁件移动;

所述第三解锁机构包括两相对设置的第三解锁件,所述第三解锁件用于使所述第二夹头朝外上翻,所述第二夹头朝外上翻时沿所述第三解锁件移动。

如上所述的一种网转式纸模生产设备,所述纸模移送装置包括可移至所述纸模成型装置或所述纸模定型装置一侧的移动框和滑动连接在所述移动框上的所述滑动座,所述滑动座可沿所述移动框移动伸进或退出所述纸模成型装置或所述纸模定型装置。

如上所述的一种网转式纸模生产设备,还包括:纸模切边装置,用于干纸模的切边;第二纸模移送装置,用于将干纸模由所述纸模移送装置移入所述纸模切边装置。

与现有技术相比,本发明具有如下优点:

本发明通过转移网在纸模成型装置、纸模定型装置间移送,使无论是初步成型的湿模胚的转移还是烘干定型后的干纸模的转移,转移的主体均为转移网,可避免湿模胚或干纸模在移送过程中变形,从而提高良品率。

【

附图说明

】为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

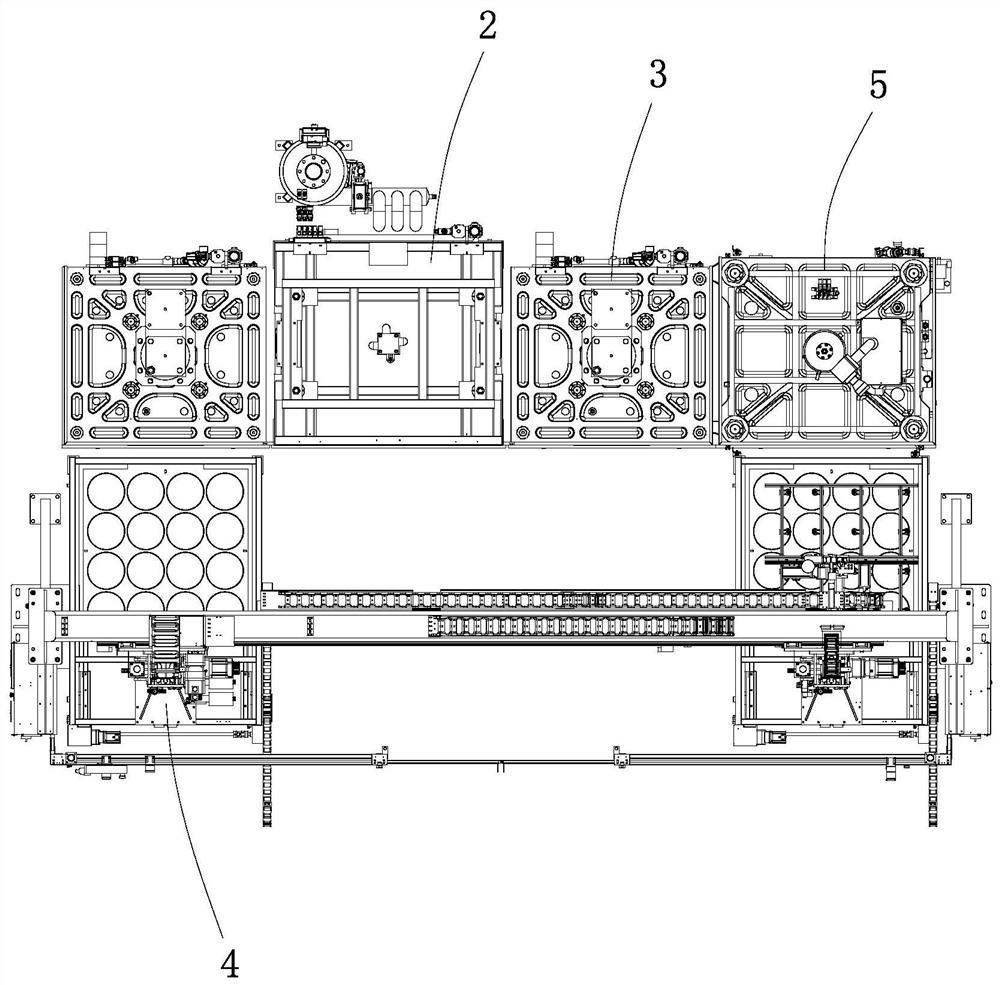

图1为本申请实施例网转式纸模生产设备的俯视图;

图2为本申请实施例中纸模成型装置的立体图;

图3为本申请中纸模成型装置的主视图;

图4为图3中A-A处的剖视图;

图5为本申请实施例中纸模成型装置上部的立体图;

图6为本申请实施例中纸模成型装置上部的立体图;

图7为图6中B处的局部放大图;

图8为图7中C处的局部放大图;

图9为本申请实施例中纸模定型装置的立体图;

图10为图9中D处的局部放大图;

图11为图9中E处的局部放大图;

图12为本申请实施例中第一纸模移送装置的立体图;

图13为本申请实施例中第一纸模移送中纸模转移机构的立体图;

图14为图13中F处的局部放大图;

图15为本申请实施例中转移网的立体图;

图16为本申请实施例中纸模切边装置的由前往后看的立体图;

图17为本申请实施例中纸模切边装置的由后往前看的立体图;

图18为本申请实施例中纸模切边装置的由后往前看的分解图;

图19为本申请实施例中导套组件的分解图;

图20为图19中G-G处的剖视图。

【

具体实施方式

】

为了使本申请所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本申请,并不用于限定本申请。

如图1-20所示的一种网转式纸模生产设备,包括:

转移网1,用于承载纸模;

纸模成型装置2,用于使纸浆中的纤维附着在所述转移网1上形成湿模胚;

纸模定型装置3,用于烘干所述转移网1上的湿模胚;

纸模移送装置4,用于将空载的所述转移网1移入所述纸模成型装置2,或将载有湿模胚的所述转移网1由所述纸模成型装置2移入所述纸模定型装置3,或将载有干纸模的所述转移网1由所述纸模定型装置3中移出;

纸模的生产步骤具体如下:首先,所述纸模移送装置4将空载的所述转移网1移入所述纸模成型装置2,接着,所述纸模成型装置2启动,使纸浆中的纤维附着在所述转移网1上形成湿模胚,接着,所述纸模移送装置4将载有湿模胚的所述转移网1由所述纸模成型装置2移入所述纸模定型装置3,接着,所述纸模定型装置3启动烘干所述转移网1上的湿模胚,最后,所述纸模移送装置4将载有干纸模的所述转移网1移出所述纸模定型装置3。综上可知,无论是初步成型的湿模胚的转移还是烘干定型后的干纸模的转移,转移的主体均为转移网。此生产方式,可避免湿模胚或干纸模在移送过程中变形,提高良品率。

其中,所述纸模成型装置2包括成型机架21,所述成型机架21上设有用于使纸浆中的纤维附着在所述转移网1上形成湿模胚的吸浆机构22,所述吸浆机构22上形成有成型面100,所述成型机架21上设有可移动靠近或远离所述成型面100的压网板231,所述压网板231用于将所述转移网1抵在所述成型面100上,所述压网板231上设有用于夹持所述转移网1的第一夹持机构232,所述吸浆机构22上设有使所述转移网1脱离所述第一夹持机构232落入所述成型面100的第一解锁机构24。

其中,所述纸模移送装置4包括移送机架48和沿所述移送机架48移至所述纸模成型装置2或所述纸模定型装置3一侧的纸模转移机构(图中未标出),所述纸模转移机构包括与所述移送机架48滑动连接的移动框41和可沿所述移动框41移入或移出所述纸模成型装置2或所述纸模定型装置3的滑动座42,所述滑动座42上侧形成有用于承托所述转移网1的支撑面421,所述支撑面421上设有使所述转移网1落入所述支撑面421的第二解锁机构44,所述滑动座42上还设有位于所述第二解锁机构44下方用于夹持所述转移网1的第二夹持机构43。

其中,所述纸模定型装置3包括定性机架31,所述定性机架31上设有可相互靠近或远离的上定型板33和下定型板34,所述下定型板34与所述上定型板33相对的一侧形成有成型面200,所述下定型板34上设有使所述转移网1落入所述成型面200的第三解锁机构36,所述上定型板33上设有用于夹持所述成型面200上的所述转移网1的第三夹持机构35。

其中,所述第一夹持机构232用于夹取所述支撑面421上的所述转移网1,所述第一解锁机构24用于使所述转移网1脱离所述第一夹持机构232落在所述成型面100上,所述第二夹持机构43用于夹取落在所述成型面100上的所述转移网1,所述第三解锁机构36用于使所述转移网1脱离所述第二夹持机构43落入所述定型面200,所述第三夹持机构35用于夹取所述定型面200上的所述转移网1,所述第二解锁机构44用于使所述转移网1脱离所述第三夹持机构35落在所述支撑面421上。

纸模的移送过程具体如下:首先,将空载的所述转移网1放入所述支撑面421,接着,所述滑动座42移入所述纸模成型装置2,接着,所述第一夹持机构232下移夹取所述支撑面421上的所述转移网1,接着,所述滑动座42移出所述纸模成型装置2,所述第一夹持机构232下移至所述第一解锁机构24,所述第一解锁机构24使所述转移网1脱离所述第一夹持机构232落入所述成型面100,此时,所述压网板231抵在所述转移网1上,接着,所述纸模成型装置2将纸浆中的纤维附着在所述转移网1上形成湿模胚,湿模胚成型完毕后,所述压网板231上移,接着,所述滑动座42移入所述纸模成型装置2并移至所述成型面100一侧,所述第二夹持机构43夹取所述成型面100上的载有湿模胚的所述转移网1,接着,所述滑动座42移出所述纸模成型装置2并移入所述纸模定型装置3,接着,所述滑动座42下移至所述第三解锁机构36,所述第三解锁机构36使所述转移网1脱离所述第二夹持机构43落入所述定型面200,接着,所述滑动座42移出所述纸模定型装置3,同时,所述纸模定型装置3合模烘干湿模胚,湿模胚烘干完毕后,所述纸模定型装置3开模,此时,所述第三夹持机构35夹取所述定型面200上载有干纸模的所述转移网1,接着,所述滑动座42移入所述纸模定型装置3并移至所述第三夹持机构35下方,所述第二解锁机构44使载有干纸模的所述转移网1脱离所述第三夹持机构35落在所述支撑面421上,最后,所述滑动座42移出所述纸模定型装置3。

其中,通过所述第二解锁机构44、所述第二夹持机构43与所述第一解锁机构24、第一夹持机构232的配合实现湿模胚的移送,结构紧凑、移送过程简单流畅。其中,通过所述第二解锁机构44、所述第二夹持机构43与所述第三解锁机构36、所述第三夹持机构35的配合实现干纸模的移送,结构紧凑、移送过程简单流畅。综上可知,此结构实现了转移网的机械式移送,移送过程简单流畅,有利于生产效率的提高。

进一步地,所述第一夹持机构232包括两相对设置的第一夹头2321,两所述第一夹头2321铰接在所述压网板231上,两所述第一夹头2321朝外上翻时相互远离释放所述转移网1,两所述第一夹头2321朝内下翻时相互靠近夹持所述转移网1。此结构可实现所述转移网1的夹持与释放,且结构简单,实施方便。

进一步地,所述第一夹头2321上形成有供所述转移网1插入的第一定位槽20。此设置提高夹持的稳定性,避免所述转移网1的脱落。

进一步地,所述压网板231上设有限制所述第一夹头2321朝内上翻的第一限位件201。此设置可避免所述第一夹头2321下移抵靠在所述转移网1上夹持所述转移网1时所述第一夹头2321朝内上翻导致夹持失败。

进一步地,所述第一夹持机构232的数量为多个,多个所述第一夹持机构232在所述压网板231上相对设置。此设置提高夹持的稳定性。

进一步地,所述第一解锁机构24包括两相对设置的第一解锁件241,所述第一解锁件241用于使所述第一夹头2321朝外上翻,所述第一夹头2321朝外上翻时沿所述第一解锁件241移动。此结构实现了使所述第一夹头2321朝外上翻释放所述转移网1,且结构简单、实施方便。

进一步地,所述第一解锁件241为铰接在所述压网板231上的滑轮。此设置减少了所述第一夹头2321与所述第一解锁件241的摩擦,延长设备的使用寿命。

进一步地,所述第三夹持机构35包括两相对设置的第三夹头351,两所述第三夹头351铰接在所述上定型板33上,两所述第三夹头351朝外上翻时相互远离释放所述转移网1,两所述第三夹头351朝内下翻时相互靠近夹持所述转移网1。此结构可实现所述转移网1的夹持与释放,且结构简单,实施方便。

进一步地,所述第三夹头351上形成有供所述转移网1插入的第三定位槽30。此设置提高了夹持的稳定性,避免所述转移网1的脱落。

进一步地,所述上定型板33上设有限制所述第三夹头351朝内上翻的第三限位件301。此设置可避免所述第三夹头351下移抵靠在所述转移网1上夹持所述转移网1时所述第三夹头351朝内上翻导致夹持失败。

进一步地,所述第三夹持机构35的数量为多个,多个所述第三夹持机构35在所述上定型板33上相对设置。此设置提高了夹持的稳定性。

进一步地,所述定型面200上形成有用于使所述第三夹头351朝内下翻复位的第三让位槽37。此设置使所述第三夹头351可夹取所述定型面200上的所述转移网1,且结构简单,实施方便。

进一步地,所述第二夹持机构43包括两相对设置的第二夹头431,两所述第二夹头431铰接在所述滑动座42上,两所述第二夹头431朝外上翻时相互远离释放所述转移网1,两所述第二夹头431朝内下翻时相互靠近夹持所述转移网1。此结构实现了所述转移网1的夹持与释放,且结构简单,实施方便。

进一步地,所述第二夹头431上形成有供物料插入的第二定位槽40。此设置提高了夹持的稳定性,避免所述转移网1的脱落。

进一步地,所述滑动座42上设有限制所述第二夹头431朝内上翻的第二限位件401。此设置可避免所述第二夹头431下移抵靠在所述转移网1上夹持所述转移网1时所述第二夹头431朝内上翻导致夹持失败。

进一步地,所述第二夹持机构43的数量为多个,多个所述第二夹持机构43在所述滑动座42上相对设置。此设置提高了夹持的稳定性。

进一步地,所述支撑面421上形成有用于使所述第一夹头2321朝内下翻复位的第二让位槽45。此设置使所述第一夹头2321可夹取所述支撑面421上的所述转移网1,且结构简单,实施方便。

进一步地,所述成型面100上形成有用于使所述第二夹头431朝内下翻复位的第一让位槽26。此设置使所述第二夹头431可夹取所述成型面100上的所述转移网1,且结构简单,实施方便。

进一步地,所述第二解锁机构44包括两相对设置的第二解锁件441,所述第二解锁件441用于使所述第三夹头351朝外上翻,所述第三夹头351朝外上翻时沿所述第二解锁件441移动。此结构实现了所述第三夹头351朝外上翻释放所述转移网1,且结构简单、实施方便。

进一步地,所述第二解锁件441为铰接在所述滑动座42上的滑轮。此设置减少了所述第三夹头351与所述第二解锁件441的摩擦,延长设备的使用寿命。

进一步地,所述第二解锁机构44与所述第二夹持机构43同时位于所述滑动座42的前侧和/或后侧和/或左侧和/或右侧。

进一步地,所述移动框41上设有朝内延伸的支撑凸台402。

进一步地,所述移动框41上设有驱动所述滑动座42移动的移模动力机构46,所述移模动力机构46包括设置在所述移动框41上的主动齿轮461、从动齿轮462以及张紧在所述主动齿轮461和所述从动齿轮462上的传动链条(图中未标出),所述滑动座42上设有与所述传动链条463传动连接的传动块(图中未标出)。此设置实现了所述滑动座42的驱动,且结构简单、实施方便。

进一步地,所述移动框41上形成有与所述滑动座42滑动配合的滑轨(图中未标出)。此结构可提高所述滑动座42移动的稳定性,且结构简单、实施方便。

进一步地,所述第三解锁机构36包括两相对设置的第三解锁件361,所述第三解锁件361用于使所述第二夹头431朝外上翻,所述第二夹头431朝外上翻时沿所述第三解锁件361移动。此结构实现了所述第二夹头431朝外上翻释放所述转移网1,且结构简单、实施方便。

进一步地,所述第三解锁件361为铰接在所述下定型板34上的滑轮。此设置减少了所述第二夹头431与所述第三解锁件361的摩擦,延长设备的使用寿命。

进一步地,所述第三解锁机构36与所述第三夹持机构35同时位于所述定性机架31的前侧和/或后侧和/或左侧和/或右侧。

进一步地,所述下定型板34固设在所述定性机架31上,所述定性机架31上设有驱动所述上定型板33移动靠近或远离所述下定型板34的反重力增压缸38。

进一步地,所述上定型板33背对所述下定型板34的一侧设有随其移动的定位导杆39,所述定位导杆39穿设在所述定性机架31上,且所述定位导杆39的数量为多个,多个所述定位导杆39绕所述上定型板33的周侧间隔设置。此设置提高了所述上定型板33移动的稳定性。

进一步地,所述转移网1包括基板101,所述基板101上形成有多个模胚模102。此结构可实现湿模胚的多个成型,提高生产效率。

进一步地,所述成型机架21上设有驱动所述压网板231移入或移出所述吸浆机构22的压网动力机构233,所述压网动力机构233包括两在所述成型机架21左右两侧相对设置的第一压网气缸2331,两所述第一压网气缸2331的输出端上连接有压网移板234,所述压网移板234上连接有可随其移动的所述压网板231。此设置实现了所述压网板231的移动,且利用两相对设置的所述第一压网气缸2331,提高所述压网移板234以及所述压网板231移动的稳定性,避免所述压网移板234以及所述压网板231在移动过程中倾斜。

进一步地,所述成型机架21与所述压网移板234之间设有使两所述第一压网气缸2331的输出端同步移动的同步机构26,所述同步机构26包括两端分别与所述压网移板234左右两侧固接的同步链263以及设置在所述成型机架21上与所述同步链263滑动连接的多个同步轮264,多个所述同步轮264在所述压网移板234的左右两侧相对设置,所述同步链263在所述压网移板234移动时沿所述同步轮264移动。优选地,所述同步机构26的数量为2个,两所述同步机构26在所述第一压网气缸2331的前后两侧相对设置。具体地,多个所述同步轮264包括位于所述压网移板234下方的第一同步轮(图中未标出)以及位于所述压网移板234上方的第二同步轮(图中未标出)和第三同步轮(图中未标出),所述第二同步轮与所述第三同步轮在所述压网移板234的左右两侧相对设置,所述第一同步轮设于所述压网移板234的左侧或右侧。

进一步地,所述压网移板234上设有驱动所述压网板231相对其移动的第三压网气缸235。此设置可延长所述压网板231的移动行程,使所述压网板231的移动更灵活、更精确。

进一步地,所述成型机架21上设有用于挤压湿模胚的挤水机构25,所述挤水机构25包括挤水件251和驱动所述挤水件251移动挤压湿模胚的挤水动力机构252。此设置可降低湿模胚的含水量,缩短湿模胚的烘干时间,提高生产效率的同时,节能环保。

进一步地,所述挤水动力机构252包括连接在所述第三压网气缸235输出端上的挤水移板2521和设置在所述挤水移板2521背对所述第三压网气缸235一侧上的挤水气缸2522,所述挤水气缸2522的输出端上设有所述挤水件251,所述挤水移板2521上固设有位于所述挤水件251下方的所述压网板231,所述压网板231上形成有用于所述挤水件251穿过的挤水通孔2311。此设置实现了所述挤水件251的移动,以实现湿模胚的挤压,且结构紧凑合理。

进一步地,所述挤水件251包括连接在所述挤水气缸2522输出端上的挤水基板2511和在所述挤水基板2511背对所述挤水气缸2522的一侧上间隔设置的多个挤水块2512。其中,所述挤水通孔2311的数量为多个,所述挤水块2512、所述挤水通孔2311以及所述模胚模102的数量相同,且位置一一对应。此设置可提高挤水效率,提高生产效率。

优选地,多个所述挤水块2512在所述挤水基板2511上间隔分布成矩形。

进一步地,所述挤水块2512与所述吸浆机构22相对的一侧形成有与湿模胚形状配合的挤压部2513。此设置提高了所述挤水块2512与湿模胚的接触面积,提高挤水效率的同时,避免挤水时所述挤水块2512对湿模胚的损坏,提高良品率。

进一步地,所述压网板231与所述挤水移板2521间连接有与所述挤水基板2511滑动连接的挤水导杆254,所述挤水导杆254的数量为多个,多个所述挤水导杆254沿所述挤水移板2521的周侧间隔分布。此设置可提高所述挤水基板2511移动的稳定性,避免所述挤水块2512在移动的过程中出现晃动对湿模胚造成损坏,提高良品率。

进一步地,多个所述挤水导杆254位于所述挤水基板2511的相对两侧。此设置便于所述纸模移送装置4移入或移出所述纸模成型装置2。

进一步地,所述挤水导杆254上套设有移动套255,所述挤水基板2511上设有与所述移动套255卡接配合的卡接件256。其中,所述卡接件256与所述移动套255可拆卸连接。此设置实现了所述挤水基板2511沿所述挤水导杆254滑动。优选地,所述移动套255采用塑料材质,所述移动套255采用塑料材质有利于减少摩擦,延长使用寿命。

进一步地,所述卡接件256与所述挤水基板2511可拆卸连接。此设置便于安装与维修。

进一步地,所述吸浆机构22包括用于盛放纸浆的浆池221和连通在所述浆池221上用于纸浆固液分离的分离机构223,所述分离机构223的数量为多个,多个所述分离机构223的启闭相互独立。通过控制所述分离机构223开启的数量来控制纸浆固液分离的速度,满足生产不同类型的纸模需求。

进一步地,所述分离机构223上连通有用于收集水体的集水桶222。此设置避免水体外流污染环境。

进一步地,所述分离机构223包括连通在所述浆池221上的抽水管2231和设置在所述抽水管2231上的气动阀2232,所述气动阀2232用于使所述浆池221朝外排水。此设置实现了纸浆的固液分离,且结构简单,实施方便。其中,所述气动阀2232为现有的气动阀。

进一步地,所述抽水管2231包括多个连通在所述浆池221上的抽水支管(图中未标出)和与多个所述抽水支管连通的抽水主管(图中未标出),优选地,多个所述抽水支管均设置在所述抽水主管紧邻所述浆池221的一侧。此设置使所述浆池221内的流速均匀,提升吸浆的均匀度。

进一步地,所述抽水支管紧邻所述浆池221的一侧设有过滤网(图中未标出)。此设置避免纸浆中的纤维外排。

进一步地,所述浆池221包括与所述分离机构223连通的浆槽2211和设置在所述浆槽2211内并与所述浆槽2211连通的捞浆支撑板2212,所述捞浆支撑板2212上形成有所述成型面100,所述成型机架21上设有驱动所述捞浆支撑板2212移入或移出所述浆槽2211的捞浆动力机构2213。当在湿模胚成型阶段,所述转移网1被所述压网板231抵在所述成型面100上,所述捞浆支撑板2212下沉,所述分离机构223开启使纸浆中的纤维均匀地附着在所述转移网1上;当湿模胚成型完毕后,所述捞浆支撑板2212上移使所述成型面100露出液面,开启多个所述分离机构223使所述捞浆支撑板2212内形成负压,实现湿模胚的初步脱水;当机器需要维修时,所述捞浆支撑板2212上移脱离所述浆槽2211以进行维修与清洗。综上可知,此结构实现了湿模胚的成型、湿模胚成型后的初步脱水以及机器的维修与清洗。

进一步地,所述成型机架21包括设有所述浆槽2211的固定架211和在所述捞浆动力机构2213的驱动下移动靠近或远离所述固定架211的活动架212,所述活动架212上连接有随其移动的所述捞浆支撑板2212,所述捞浆动力机构2213包括两在所述活动架212的左右两侧相对设置的捞浆气缸22131,两所述捞浆气缸22131的输出端连接在所述压网移板234上。此设置实现了所述捞浆支撑板2212与所述浆槽2211的相对移动,且结构简单、实施方便。

进一步地,所述活动架212上设有连接在所述捞浆支撑板2212上的捞浆导杆213,所述压网移板234与所述捞浆导杆213滑动连接,,所述捞浆导杆213的数量为多个,多个所述捞浆导杆213沿所述捞浆支撑板2212的周侧间隔分布。此设置可提高所述压网移板234移动的稳定性。

进一步地,该网转式纸模生产设备还包括用于干纸模的切边的纸模切边装置5以及用于将干纸模由所述纸模移送装置4移入所述纸模切边装置5的第二纸模移送装置6。

进一步地,所述纸模切边装置5包括切边机架51,所述切边机架51上设有下模底板52,所述下模底板52上方设有顶板53,所述下模底板52和顶板53之间设有若干升降导柱54以及活动设于若干所述升降导柱54上的上模安装板55,所述顶板53上设有油压缸56,所述油压缸56伸缩端与所述上模安装板55连接,所述切边机架51上还设有向所述油压缸56供油的供油机构57、驱动所述供油机构57工作的伺服电机58、以及与伺服电机58连接的伺服操控电箱59。工作时,通过伺服操控电箱59操控,由伺服电机58驱动供油机构57向油压缸56供油,油压缸56带动上模安装板55在升降导柱54上升降以靠近或远离下模底板52,完成切边动作,而采用伺服电机58驱动不仅使得油压缸56工作性能稳定、响应快、节能,且切边动作更加平稳。而通过伺服操控电箱,在伺服操控电箱上设置人机交互界面,可采用触屏或其他惯用的控制方式,实现自动化高效联接实用,可智能化控制实现人机交互。具体地,所述供油机构57包括主油箱571、与主油箱571连接的主油泵572、与主油泵572连接的油制板组件573、与油制板组件573连接的上升管574、与油制板组件573连接的增压管575、与油制板组件573连接的下降管576、以及充液油箱577,所述上升管574与所述油压缸56下腔连接,所述增压管575、下降管576和充液油箱577均与所述油压缸56上腔连接,所述主油泵572与所述充液油箱577的连接处设有充液阀578,所述伺服电机58与所述主油泵572连接。当需要上模安装板55移动完成切边动作时,通过伺服操控电箱59操控伺服电机58驱动主油泵572将主油箱571中的油由上升管574输送至油压缸56下腔,使得油压缸56中的活塞杆带动上模安装板55上移,而通过将主油箱571中的油由下降管576输送至油压缸56上腔,使得油压缸56中的活塞杆带动上模安装板55下移,下移时将充液阀578打开,使充液油箱577中的油快速注入油压缸56上腔中补油以实现上模安装板55快速下降至增压位置,到达增压位置后充液阀578关闭,将主油箱571中的油由增压管575输送至油压缸56上腔,当达到设定压力后,停止供油,使得上模安装板55增压至80吨。具体地,所述上升管574、增压管575、下降管576一端固定在所述下模底板52边沿,所述上升管574与增压管575外壁通过连接块579连接固定,避免上升管574、增压管575、下降管576在输送油时发生摆动。另外,所述油压缸56伸缩端与所述上模安装板55采用法兰式结构连接。通过法兰式结构连接可约束油压缸56伸缩方向的机械自由度,保证上模安装板55的升降准确性。

进一步地,所述上模安装板55上设有若干分别与对应所述升降导柱54相配合的导套组件510。通过导套组件510保证上模安装板55完成平稳的切边动作,使得切边更加精准稳定。

具体地,所述导套组件510包括与所述上模安装板55连接,并活动套设在升降导柱54上的外导套5101、设于所述外导套5101内侧壁,位于外导套5101与升降导柱54之间的内定位套5102、绕设于内定位套5102两端的升降导柱54上,并位于外导套5101与升降导柱54之间的导向带5103以及套设在升降导柱54上,且分别与外导套5101两端可拆卸连接的压盖5104。在内定位套两端的升降导柱上绕设导向带以形成导向环,并通过压盖固定,通过导向环的设置可防止升降导柱与导套组件内滑动部件的金属接触,同时导向环由导向带绕设于内定位套两端的升降导柱上而形成,在导向环长期工作而受到磨损时,只需打开压盖,将绕设在升降导柱上的导向带抽出重新绕设新的导向带即可完成更换,无需将切边机拆开,拆卸更换简便,效率高。同时,及时的更换导向带5103能够保证上模安装板55通过导套组件510在升降导柱54上移动完成切边动作的平稳性,使得切边更加精准稳定。所述导向带5103为四氟铜粉耐磨带。不仅使用寿命长,而且与金属耐磨环比较,四氟耐磨环具有耐腐蚀、自润滑、金属材料强度高、硬度高、导热性好、热膨胀系数小等优点。

再进一步地,还包括与伺服操控电箱59电连接用于自动向若干所述导套组件510供给润滑油的自动润滑系统511。所述自动润滑系统511能够通过定时或手动操控伺服操控电箱59使其向导套组件自动供给润滑油,使得导套组件与升降导柱之间时刻保持润滑,能够保证上模安装板通过导套组件在升降导柱上移动完成切边动作的平稳性,使得切边更加精准稳定。

具体地,所述自动润滑系统511包括用于输送润滑油的润滑泵5111、以及分别与所述润滑泵5111和若干所述导套组件510连接,用于将润滑油等量分配给若干所述导套组件510的油量分配器5112。使得各导套组件510中润滑油的油量均匀,避免出现润滑油量不均导致上模安装板55在升降过程中各导套组件510移动距离不同步,造成切边不精准的后果。所述导套组件510还包括设于外导套5101上,与油量分配器5112连接,用于将润滑油输送至外导套5101内侧壁与内定位套5102外侧壁之间的进油接头5105、以及设于内定位套5102上,用于将外导套5101内侧壁与内定位套5102外侧壁之间的润滑油导入至升降导柱54上的入油口5106。另外,若干所述升降导柱54上分别套设有升降调节螺母512,所述升降调节螺母512位于所述顶板53与上模安装板55之间。通过调节各升降导柱上升降调节螺母的高度,进而调节顶板与下模底板的平行度,通过简单操作时刻保持顶板与下模底板的平行度能够确保上模安装板通过导套组件在升降导柱上移动平稳完成切边动作,使得切边更加精准稳定。

具体地,所述升降导柱54靠近顶板53的一端设有上锁紧螺母513,所述升降导柱54靠近下模底板52的一端设有下锁紧螺母514。通过上锁紧螺母513与下锁紧螺母514将升降导柱54稳固的安装在顶板53与下模底板52之间。更具体地,所述下模底板52上表面设有若干用于安装下模的下模安装孔521,所述上模安装板55下表面设有若干与下模安装孔521相对应且用于安装上模安装板55的上模安装孔551。切边时将切边上模和切边下模分别安装在上模安装孔551和下模安装孔521中,上模安装孔551与下模安装孔521相对应设置,保证切边精准。

进一步地,所述下模底板52的边沿上设有若干支撑连接件515,若干所述支撑连接件515远离下模底板52的一端与所述顶板53侧壁连接。通过支撑连接件515的设置能够提高下模底板52与顶板53之间的连接强度,保持平行度。

更进一步地,若干所述升降导柱54均布于所述下模底板52边沿,各所述支撑连接件515分别设于对应升降导柱54周侧。使得上模安装板通过导套组件在升降导柱上移动完成切边动作时由于设于周侧的支撑连接件515而减小偏移,使得切边更加精准稳定。

应当理解的是,本申请中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本申请范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“圆心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

如上所述是结合具体内容提供的一种或多种实施方式,并不认定本申请的具体实施只局限于这些说明。凡与本申请的方法、结构等近似、雷同,或是对于本申请构思前提下做出若干技术推演,或替换都应当视为本申请的保护范围。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:转移网转移模的纸模定型装置