一种多次水洗的抗病毒防护服材料制备方法

阅读说明:本技术 一种多次水洗的抗病毒防护服材料制备方法 (Preparation method of antiviral protective clothing material washed repeatedly ) 是由 马传滕 陆亚兰 黄钢跃 黄胜康 于 2021-06-28 设计创作,主要内容包括:本发明公开了一种多次水洗的抗病毒防护服材料制备方法,包括以下步骤:S1、织造:将经纱和纬纱梭织形成基布,且经纱和纬纱每隔0.3~1.3cm嵌一条碳纤维导电丝;S2、染色:采用退浆、精炼和染色的浴法工艺对基布进行处理;S3、基布表面做防水抗菌抗病毒整理:将抗菌抗病毒防水配方的混合液体均匀的渗入到基布表层,使纳米铜离子抗病毒材料、氟硅防水材料嵌入基布表层的纤维链中;S4、在基布背面做纳米抗菌透湿涂层。通过织造、染色、表层防水抗菌整理和背层纳米抗菌透湿整理的工艺,使得防护服材料的基布表层和背层分别具有防水抗菌抗病毒和抗菌透湿的功能,多次洗涤后各项性能不变,且达到医用防护要求,能够多次循环使用、节能、减少污染排放。(The invention discloses a preparation method of an antiviral protective clothing material washed repeatedly, which comprises the following steps: s1, weaving: weaving the warp yarns and the weft yarns into base cloth, and embedding carbon fiber conductive yarns in the warp yarns and the weft yarns every 0.3-1.3 cm; s2, dyeing: treating the base cloth by adopting a bath process of desizing, refining and dyeing; s3, performing waterproof antibacterial antiviral finishing on the surface of the base cloth: uniformly permeating the mixed liquid of the antibacterial, antiviral and waterproof formula into the surface layer of the base cloth, and embedding the nano copper ion antiviral material and the fluorine-silicon waterproof material into fiber chains on the surface layer of the base cloth; s4, making a nano antibacterial moisture permeable coating on the back of the base fabric. Through the processes of weaving, dyeing, surface waterproof antibacterial finishing and back nano antibacterial moisture permeable finishing, the surface layer and the back layer of the base fabric of the protective clothing material respectively have the functions of waterproof antibacterial antivirus and antibacterial moisture permeable, and various performances are unchanged after multiple times of washing, and the protective clothing material meets the medical protection requirements, can be recycled for multiple times, saves energy and reduces pollution discharge.)

技术领域

本发明涉及纺织品技术领域,尤其涉及一种多次水洗的抗病毒防护服材料制备方法。

背景技术

常规防护服产品大都数是一次性使用的,也有部分采用梭织棉涤混纺或涤纶材料制备完成,一次性防护服给地球制造更多的垃圾,增加了碳的排放,梭织棉涤混纺或涤纶材料防护服无抗病毒功能且多次洗烘消后各项性能下降达不到医用防护要求。

为了解决常规防护服产品洗后不具备抗病毒和常规可复用医护产品采用梭织棉涤混纺或涤纶材料制备完成,无抗病毒功能和经多次洗涤后各项性能不能达到医用防护要求。需要研究出一种经工业洗烘消20次后仍然具有防护功能的医护材料,从而达到多次循环使用、节能、减少污染排放。

有鉴于此,有必要对现有技术中抗病毒防护服材料予以改进,以解决防护服无抗病毒功能和经多次洗涤后各项性能不能达到医用防护要求的问题。

发明内容

本发明克服了现有技术的不足,提供一种多次水洗的抗病毒防护服材料制备方法,旨在解决防护服无抗病毒功能和经多次洗涤后各项性能不能达到医用防护要求的问题。

为达到上述目的,本发明采用的技术方案为:一种多次水洗的抗病毒防护服材料制备方法,其特征在于,包括以下步骤:

S1、织造:将经纱和纬纱梭织形成基布,并且经纱和纬纱分别每隔0.3~1.3cm嵌一条导电丝;

S2、染色:采用退浆、精炼和染色一浴法的工艺对基布进行染色,染色牢度为4-5级;

S3、基布表面做防水抗菌抗病毒处理:采用浸轧工艺,将抗菌抗病毒防水配方的混合液体均匀的渗入到基布表层,使纳米铜离子抗病毒材料、氟硅防水材料嵌入基布表层的纤维链中,并使得基布具有耐洗涤功能;

S4、在基布背面做纳米抗菌透湿涂层。

本发明一个较佳实施例中,在所述S1中,所述基布的经纱采用75D-100D/72F-576F超细纤维,纬纱采用75D-150D/72F-576F超细纤维;所述经纱的梭织密度为经向50-75根/cm,所述纬纱的梭织密度为纬向30-45根/cm。

本发明一个较佳实施例中,所述基布由经纱采用50D-300D/72F-576F超细纤维,纬纱采用50D-300D/72F-1152F超细纤维交织形成;所述经纱的梭织密度为经向60-80根/cm,所述纬纱的梭织密度为纬向35-50根/cm。

本发明一个较佳实施例中,在所述S1中,织物组织采用平纹、斜纹重磅织机织造。

本发明一个较佳实施例中,在所述S3中,三防氟硅助剂3-6份,抗病毒1#助剂2-5份,交联剂2-5份,水80-95份。

本发明一个较佳实施例中,在所述S4中,所述抗菌透湿涂层包括:抗病毒2#助剂2-5份,交联剂2-5份,透气透湿聚氨酯聚醚胶水80-95份。

本发明一个较佳实施例中,在所述S3和S4中,对基布表面和背面分别做防水抗菌抗病毒和纳米抗菌透湿整理后,还包括工序:预烘温度120℃时间2分钟,速度25-35米/分钟,焙烘温度180℃-200℃时间2-3分钟。

本发明一个较佳实施例中,在所述S2中,用液碱15-25份,水75-85份,温度35-45℃,压辊速度35-40m/min进行精炼退浆;再用纯碱6-8份,液碱10-12份,水75-85份在染缸里精炼,升温速度1.5℃/min,压力0.13~0.16MPa,升到115~125℃保温20min,降温速度1.5℃/min。

本发明一个较佳实施例中,所述导电丝为铜纤维丝、不锈钢丝、石墨或碳纤维丝以及涤纶抗静电长丝。本发明优选为碳纤维导电丝。

本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

(1)本发明提供了一种多次水洗的抗病毒防护服材料制备方法,通过织造、染色、表层防水抗菌抗病毒整理和背层纳米抗菌透湿整理的工艺,使得防护服材料的基布表层和背层分别具有防水抗菌抗病毒和透气透湿的功能,使得具备多次洗涤后各项性能不变,且能够达到医用防护要求,使得防护服能够多次循环使用、节能、减少污染排放。

(2)本发明制备的医护材料具有超防水4-5级,耐洗涤后防水达到2-3级,水压初始达到50cmH2O以上,工业洗烘消105次后水压达到20cmH2O以上,具有抗白色念珠菌、葡萄球菌、大肠杆菌等常规菌种90%以上,抗H1N1、H9N5等病毒90%以上的防护功能。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

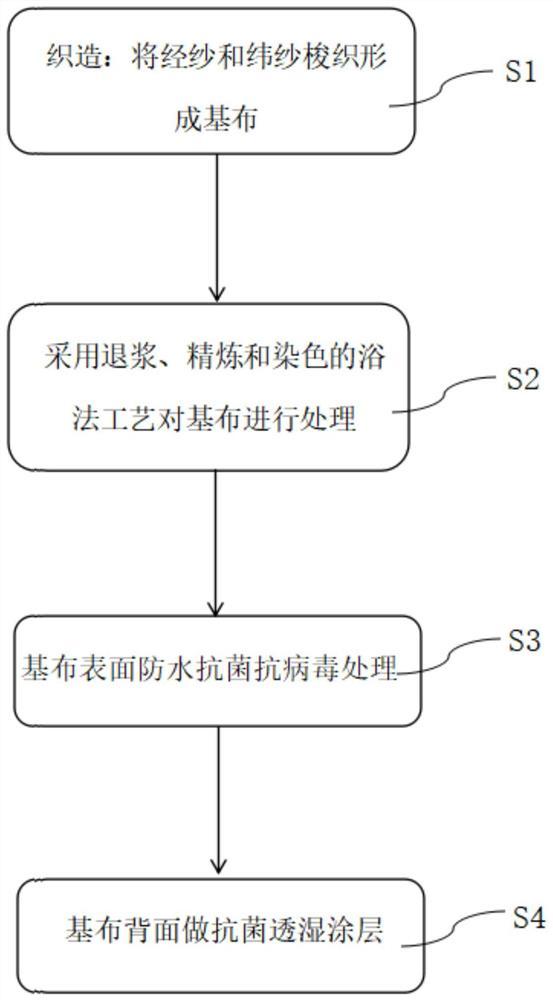

图1是本发明的抗病毒防护服材料制备方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本申请中的具体含义。

实施例一:

如图1所示,通过织造、染色、表层防水抗菌整理和背层纳米抗菌透湿整理的工艺,使得防护服材料的基布表层和背层分别具有防水抗菌抗病毒和抗菌透湿的功能,包括以下步骤:

织造染色:采用经纱75D-100D/72F-576F超细纤维,采用纬纱75D-150D/72F-576F超细纤维梭织形成基布,密度为经向60根/cm,纬向40根/cm,经纬纱分别每隔1.0cm嵌一条碳纤维导电丝;基布的纤维组织采用平纹、斜纹重磅织机织造。

染色:采用退浆、精炼和染色的浴法工艺对基布进行处理,保证染色牢度为4-5级。用液碱20份,水80份,温度:40℃,压辊速38m/min进行热碱退浆;再用纯碱7份,液碱11份,水80份在染缸里精炼,升温速度:1.5℃/min,压力0.15MPa,升到120℃保温20min,降温速度1.5℃/min。

染色后对基布进行整理。基布表面做防水抗菌抗病毒处理:采用浸轧工艺,将三防氟硅助剂5份,抗病毒1#助剂4份,交联剂3份,水90份的混合液体均匀的渗入到基布表层,预烘温度120℃时间2分钟,速度30米/分钟,焙烘温度180℃时间2分钟,使纳米铜离子抗病毒材料、氟硅防水材料嵌入基布表层的纤维链中,并使得基布表层具有耐洗涤功能。在基布背面做纳米抗菌透湿涂层,将抗病毒2#助剂4份,交联剂3份,透气透湿聚氨酯聚醚胶水90份的混合液体均匀的渗入到基布背面,预烘温度120℃时间2分钟,速度30米/分钟,焙烘温度180℃时间2分钟,使得纳米铜离子抗病毒材料嵌入基布背面的纤维链中,并使得基布背面具有透气透湿功能。

实施例二:

织造染色:采用经纱50D-300D/72F-576F超细纤维,采用纬纱50D-300D/72F-1152F超细纤维梭织形成基布,密度为经向70根/cm,纬向45根/cm,经纬纱分别每隔0.8cm嵌一条碳纤维导电丝;基布的纤维组织采用平纹、斜纹重磅织机织造。

染色:采用退浆、精炼和染色的浴法工艺对基布进行处理,保证染色牢度为4-5级。用液碱25份,水85份,温度:45℃,压辊速38m/min进行热碱退浆;再用纯碱8份,液碱12份,水85份在染缸里精炼,升温速度:1.5℃/min,压力0.16MPa,升到120℃保温20min,降温速度1.5℃/min。

染色后对基布进行整理。基布表面做防水抗菌抗病毒处理:采用浸轧工艺,将三防氟硅助剂6份,抗病毒1#助剂5份,交联剂4份,水95份的混合液体均匀的渗入到基布表层,预烘温度120℃时间2分钟,速度35米/分钟,焙烘温度200℃时间2分钟,使纳米铜离子抗病毒材料、氟硅防水材料嵌入基布表层的纤维链中,并使得基布表层具有耐洗涤功能。在基布背面做纳米抗菌透湿涂层,将抗病毒2#助剂4份,交联剂3份,透气透湿聚氨酯聚醚胶水90份的混合液体均匀的渗入到基布背面,预烘温度120℃时间2分钟,速度35米/分钟,焙烘温度200℃时间2分钟,使得纳米铜离子抗病毒材料嵌入基布背面的纤维链中,并使得基布背面具有透气透湿功能。

实施例三:

织造染色:采用经纱75D-100D/72F-576F超细纤维,采用纬纱75D-150D/72F-576F超细纤维梭织形成基布,密度为经向75根/cm,纬向45根/cm,经纬纱分别每隔1.3cm嵌一条碳纤维导电丝;基布的纤维组织采用斜纹重磅织机织造。

染色:采用退浆、精炼和染色的浴法工艺对基布进行处理,保证染色牢度为4-5级。用液碱25份,水85份,温度:45℃,压辊速45m/min进行热碱退浆;再用纯碱8份,液碱12份,水85份在染缸里精炼,升温速度:1.5℃/min,压力0.16MPa,升到125℃保温20min,降温速度1.5℃/min。

染色后对基布进行整理。基布表面做防水抗菌抗病毒处理:采用浸轧工艺,将三防氟硅助剂6份,抗病毒1#助剂5份,交联剂5份,水95份的混合液体均匀的渗入到基布表层,预烘温度120℃时间2分钟,速度35米/分钟,焙烘温度200℃时间2分钟,使纳米铜离子抗病毒材料、氟硅防水材料嵌入基布表层的纤维链中,并使得基布表层具有耐洗涤功能。在基布背面做纳米抗菌透湿涂层,将抗病毒2#助剂5份,交联剂5份,透气透湿聚氨酯聚醚胶水95份的混合液体均匀的渗入到基布背面,预烘温度120℃时间2分钟,速度35米/分钟,焙烘温度200℃时间2分钟,使得纳米铜离子抗病毒材料嵌入基布背面的纤维链中,并使得基布背面具有透气透湿功能。

实施例四:

织造染色:采用经纱50D-300D/72F-576F超细纤维,采用纬纱50D-300D/72F-1152F超细纤维梭织形成基布,密度为经向60根/cm,纬向35根/cm,经纬纱分别每隔0.5cm嵌一条碳纤维导电丝;基布的纤维组织采用平纹、斜纹重磅织机织造。

染色:采用退浆、精炼和染色的浴法工艺对基布进行处理,保证染色牢度为4-5级。用液碱18份,水75份,温度:40℃,压辊速35m/min进行热碱退浆;再用纯碱6份,液碱10份,水80份在染缸里精炼,升温速度:1.5℃/min,压力0.13MPa,升到115℃保温20min,降温速度1.5℃/min。

染色后对基布进行整理。基布表面做防水抗菌抗病毒处理:采用浸轧工艺,将三防氟硅助剂3份,抗病毒1#助剂2份,交联剂2份,水80份的混合液体均匀的渗入到基布表层,预烘温度120℃时间2分钟,速度35米/分钟,焙烘温度180℃时间2分钟,使纳米铜离子抗病毒材料、氟硅防水材料嵌入基布表层的纤维链中,并使得基布表层具有耐洗涤功能。在基布背面做纳米抗菌透湿涂层,将抗病毒2#助剂2份,交联剂2份,透气透湿聚氨酯聚醚胶水80份的混合液体均匀的渗入到基布背面,预烘温度120℃时间2分钟,速度30米/分钟,焙烘温度180℃时间2分钟,使得纳米铜离子抗病毒材料嵌入基布背面的纤维链中,并使得基布背面具有透气透湿功能。

本发明中导电丝可选用电导率大于10^(-5)S/m的纤维纺成的长丝,如铜纤维丝、不锈钢丝、石墨或碳纤维丝以及涤纶抗静电长丝等。本发明优选为碳纤维导电丝。导电丝的线密度要细于正常的经纱,但能满足织造工艺的可织性。该产品是高性能防静电纤维,对引起各种故障的静电具有防止作用。布料中掺入少量的纤维即可具有永久防静电性能。

基于实施例一、实施例二、实施例三、实施例四,由于CMC、PA类的浆料在热碱液中的溶解性能较好,本发明基布再经水洗后,可具有良好的退浆效率。本发明碱退浆工艺中使用平幅工艺而非绳状工艺,减少了织物褶皱,提高了生产效率。平幅工艺可采用堆置法或汽蒸法。本发明堆置法主要包括轧碱-堆置-热水洗-水洗的工艺步骤。使用液碱,水,控制温度和压辊速度,堆置时间控制在1小时,进行热碱退浆,在热碱液的作用下浆料发生溶胀,从凝胶状态变成溶胶状态而与纤维的粘着变松,容易洗脱。本发明汽蒸法主要包括轧碱-汽蒸-热水洗-水洗的工艺步骤。

综上所述,通过织造、染色、表层防水抗菌抗病毒整理和背层纳米抗菌透湿整理的工艺,使得防护服材料的基布表层和背层分别具有防水抗菌抗病毒和透气透湿的功能,使得具备多次洗涤后各项性能不变,且能够达到医用防护要求,使得防护服能够多次循环使用、节能、减少污染排放。本发明制备的医护材料具有超防水4-5级,耐洗涤后防水达到2-3级,水压初始达到50cmH2O以上,工业洗烘消105次后水压达到20cmH2O以上,具有抗白色念珠菌、葡萄球菌、大肠杆菌等常规菌种90%以上,抗H1N1、H9N5等病毒90%以上的防护功能。

以上依据本发明的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种仿植绒风格遮光用涂层布的制备方法