锂回收方法

阅读说明:本技术 锂回收方法 (Lithium recovery method ) 是由 荒川淳一 芳贺康文 伊藤顺一 于 2018-03-28 设计创作,主要内容包括:本发明涉及锂回收方法。在针对锂离子电池废料依次进行焙烧工序、粉碎工序及筛选工序的过程中,在焙烧工序与粉碎工序之间、在粉碎工序与筛选工序之间或筛选工序后包含以下工序:锂溶解工序,使锂离子电池废料与水接触,使该锂离子电池废料中含有的锂溶解在所述水中而得到锂溶解液;锂浓缩工序,对锂溶解液中含有的锂离子进行溶剂萃取并进行反萃取,使锂离子浓缩而得到锂浓缩液;以及碳酸化工序,使锂浓缩液中的锂离子碳酸化,得到碳酸锂。(The present invention relates to a lithium recovery method. In the process of sequentially performing a roasting process, a crushing process and a screening process on the lithium ion battery waste, the method comprises the following processes between the roasting process and the crushing process, between the crushing process and the screening process or after the screening process: a lithium dissolution step of bringing lithium ion battery scrap into contact with water to dissolve lithium contained in the lithium ion battery scrap in the water to obtain a lithium dissolution solution; a lithium concentration step of subjecting lithium ions contained in the lithium-dissolved solution to solvent extraction and back extraction to concentrate the lithium ions to obtain a lithium concentrated solution; and a carbonation step for carbonating the lithium ions in the lithium concentrated solution to obtain lithium carbonate.)

本发明是申请号为201880022661.0的发明专利的分案申请,母案的申请日为2018年3月28日,母案的发明名称为“锂回收方法”。

技术领域

本发明涉及从锂离子电池废料回收锂的方法,特别是提出了一种能够有效回收锂离子电池废料中含有的锂的技术。

背景技术

近年来,从资源有效利用的角度出发,广泛研究了通过湿式处理等从因产品寿命等理由而被废弃的锂离子电池废料等中回收其中含有的镍或钴等有价金属这一技术。

例如,为了从锂离子电池废料中回收有价金属,通常对锂离子电池废料进行焙烧并去除有害电解液,然后依次进行粉碎、筛选,接下来将从筛选的筛下得到的粉末状电池粉末添加到浸出液中进行浸出,使其中可能含有的锂、镍、钴、锰、铁、铜、铝等溶解在溶液中。

而且,之后将溶解在浸出后液中的各金属元素中的铁、铜及铝等依次或同时去除,回收钴、锰及镍等有价金属。具体来说,针对浸出后液实施与待分离金属对应的多个阶段的溶剂萃取或中和等,进而针对在各阶段得到的各溶液实施反萃取、电解、碳酸化等处理。由此得到含有锂离子的含锂溶液。

针对按照上述方式得到的含锂溶液,通常通过添加碳酸盐或吹入碳酸气体等进行碳酸化,从而将含锂溶液中含有的锂离子以碳酸锂形式回收。

需要说明的是,作为这种技术,专利文献1公开了以下内容:对应于锂离子萃取使用的酸性类溶剂萃取剂,将含有锂离子的水溶液的pH调整为pH4~10的范围,在与该酸性类溶剂萃取剂接触而萃取锂离子后,使该溶剂萃取剂与pH3.0以下的水溶液接触而反萃取锂离子,使用所得到的锂离子水溶液反复进行上述反萃取操作,使锂离子浓缩,在将所得到的高浓度锂离子水溶液保持为50℃以上的状态下与水溶性碳酸盐混合,从而将锂离子以固体碳酸锂形式回收。

在先技术文献

专利文献

专利文献1:日本专利第4581553号公报

发明内容

发明要解决的课题

然而,在上述的现有方法中,由于从经过浸出、多阶段溶剂萃取这样的多道工序最终得到的含锂溶液回收锂,因此,由于在此前的多道工序中可能使用的试剂或添加剂等,在含锂溶液中含有多种非少量的杂质。

由此,存在碳酸化得到的碳酸锂的品位下降,继而导致为了得到高品位碳酸锂的碳酸锂提纯所需的工时及成本增加的问题。

本发明的课题在于解决目前存在的上述问题,其目的在于提供一种能够有效回收锂离子电池废料中含有的锂的锂回收方法。

用于解决课题的方案

发明人注意到焙烧工序后的锂离子电池废料中含有的锂容易溶解于水,而其他金属难溶解于水,想到能够通过使焙烧工序后的锂离子电池废料与水接触能够得到锂溶解液,然后针对该锂溶解液进行溶剂萃取及反萃取,能够有效提高锂离子的浓度。

基于以上发现,本发明的锂回收方法是从锂离子电池废料回收锂的方法,其特征在于,在针对锂离子电池废料依次进行焙烧工序、粉碎工序及筛选工序的过程中,在焙烧工序与粉碎工序之间、粉碎工序与筛选工序之间或筛选工序后包含以下工序:锂溶解工序,使锂离子电池废料与水接触,使该锂离子电池废料中含有的锂溶解在所述水中而得到锂溶解液;锂浓缩工序,对锂溶解液中含有的锂离子进行溶剂萃取且进行反萃取,使锂离子浓缩而得到锂浓缩液;以及碳酸化工序,使锂浓缩液中的锂离子碳酸化,得到碳酸锂。

优选的是,在筛选工序后进行锂溶解工序。

优选的是,在锂浓缩工序中多次反复进行溶剂萃取及反萃取。

优选的是,在锂浓缩工序的溶剂萃取中,使用含有2-乙基己基膦酸2-乙基己酯或二-2-乙基己基磷酸的溶剂萃取剂。

优选的是,锂浓缩工序的溶剂萃取时的pH为5.0~6.5。

优选的是,在锂浓缩工序中得到的锂浓缩液含有镍离子的情况下,本发明的锂回收方法在碳酸化工序前还包含中和工序,在该中和工序中,对锂浓缩液进行中和而回收镍。

优选的是,在碳酸化工序中,通过向锂浓缩液中添加碳酸盐或吹入碳酸气体进行锂离子的碳酸化,将该碳酸化时的液温设为50℃以上。

发明效果

在本发明的锂回收方法中,在焙烧工序与粉碎工序之间、粉碎工序与筛选工序之间或筛选工序后的某一时期进行锂溶解工序,将由此得到的锂溶解液的锂离子通过溶剂萃取及反萃取进行浓缩,由此能够在碳酸化工序中得到较高品位的碳酸锂。

因此,根据本发明的锂回收方法,能够有效回收锂离子电池废料中含有的锂。

附图说明

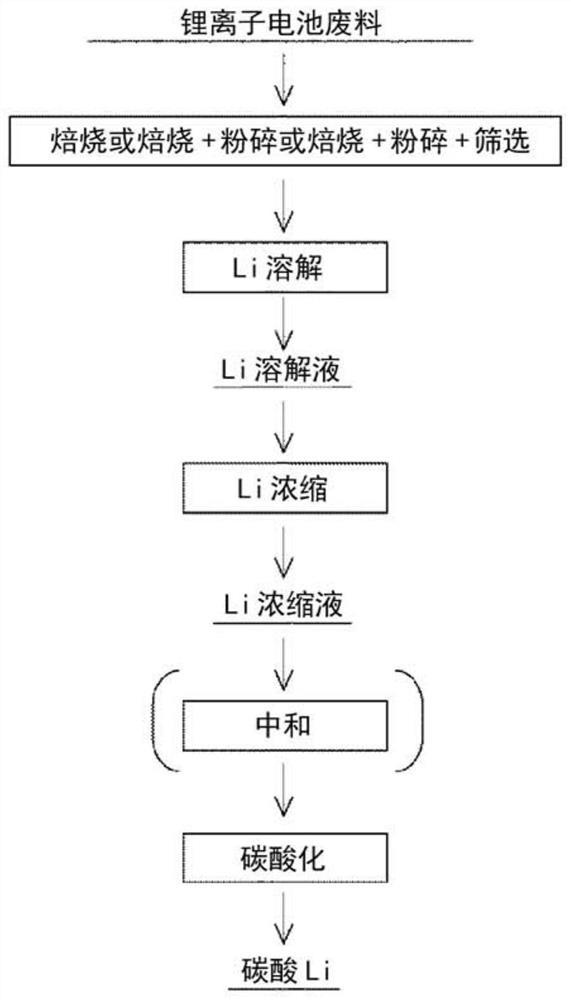

图1是示出本发明一实施方式的锂回收方法的流程图。

具体实施方式

以下,详细说明本发明的实施的方式。

在本发明一实施方式的锂回收方法中,在针对锂离子电池废料依次进行焙烧工序、粉碎工序及筛选工序时,如图1所例示,在焙烧工序与粉碎工序之间(紧接焙烧之后)、粉碎工序与筛选工序之间(紧接依次进行了焙烧及粉碎之后)或筛选工序后(紧接依次进行了焙烧、粉碎及筛选之后)的某一时期进行锂溶解工序,在锂溶解工序后依次进行锂浓缩工序及碳酸化工序。

在此,在锂溶解工序中,使锂离子电池废料中含有的锂溶解于水,得到锂溶解液。另外,锂浓缩工序是通过对锂溶解液中含有的锂离子进行溶剂萃取及反萃取而得到锂离子浓缩了的锂浓缩液的工序,另外,碳酸化工序是使该锂浓缩液中的锂离子碳酸化而得到碳酸锂的工序。

(锂离子电池废料)

本发明中作为对象的锂离子电池废料是移动电话等多种电子设备等能够使用的锂离子电池,是由于电池产品寿命、制造缺陷或其他理由而被废弃的物质。从这种锂离子电池废料中回收锂,从资源有效利用的角度而优选。

在此,在本发明中以至少含有锂的锂离子电池废料为对象。在本发明的实施方式中,锂离子电池废料通常含有锂0.1质量%~10质量%。

需要说明的是,通常,锂离子电池废料具有含铝的框体来作为包围其周围的外壳。作为该框体,例如存在仅由铝构成或含有铝及铁、铝层压材料等的情况。

另外,作为锂离子电池废料,存在如下情况:在上述框体内含有由锂、镍、钴及锰中的一种以上的单独金属氧化物或两种以上复合金属氧化物等构成的正极活物质或含有通过例如聚偏氟乙烯(PVDF)等有机粘合剂等涂布并固着有正极活物质的铝箔(正极基材)。另外,还存在锂离子电池含有铜、铁等的情况。

此外,锂离子电池废料通常在框体内包含电解液。作为电解液,例如存在使用碳酸乙烯酯、碳酸二乙酯等的情况。

(焙烧工序)

在焙烧工序中对上述的锂离子电池废料进行加热。通常,该焙烧工序的目的在于,使锂离子电池废料的温度升高,将内部的电解液去除使之无害化,并使粘合铝箔与正极活物质的粘合剂分解,促进粉碎/筛选时的铝箔与正极活物质的分离,提高筛下回收的正极活物质的回收率,进而使锂离子电池废料中含有的钴等金属变化为在酸浸出中容易溶解的形态等。

通过经历焙烧工序,从而锂离子电池废料中的锂变为氧化锂或碳酸锂等形态,该形态的锂容易溶解于水。另一方面,钴等金属难溶于水。

利用焙烧工序后的锂离子电池废料中含有的金属的这样的相对于水的溶解度的差异,进行后述的锂溶解工序,从而能够仅选择提取锂离子电池废料中的锂,在锂离子电池废料的处理早期阶段回收锂。其结果,能够抑制锂离子电池废料处理可能使用的各种试剂等中含有的物质混入最终得到的碳酸锂,制得高品位的碳酸锂。

基于这一角度,在焙烧工序中,优选进行将锂离子电池废料在550℃~650℃的温度范围保持1小时~4小时的加热。这被认为是,若加热温度过低或时间过短,则锂向易溶于水形态的变化不充分,可能无法在锂溶解工序中使足够多的锂溶解。另一方面,若加热温度过高或时间过长,则铝劣化而粉碎时可能变为粉体状而大量混入筛下物中。需要说明的是,上述的温度能够通过测量锂离子电池废料框体的表面温度来计测。

只要能够按照上述方式控制锂离子电池废料的温度,该焙烧工序能够使用回转炉等各种炉或在大气环境下进行加热的炉等多种加热设备。

(粉碎工序)

在本实施方式中,在上述的焙烧工序中对锂离子电池废料进行加热后,进行用于将正极材料及负极材料从框体取出的粉碎工序。

需要说明的是,在其他实施方式中,能够针对焙烧工序后的锂离子电池废料进行后述的锂溶解工序。在该情况下,能够针对在锂溶解工序中残留而未溶解的残渣进行该粉碎工序及其后的筛选工序。

粉碎工序用于对锂离子电池废料的框体进行破坏,并从涂布有正极活物质的铝箔选择分离正极活物质。

在此,能够使用多种公知的装置或设备,特别是优选使用能够在将锂离子电池废料切断的同时施加冲击进行粉碎的冲击式粉碎机。作为该冲击式粉碎机,能够举出试样研磨机、锤式研磨机、针磨机、绞车磨机(wing mill)、涡旋磨机、锤式粉碎机等。需要说明的是,能够在粉碎机的出口设置筛网,由此,锂离子电池废料在通过粉碎机粉碎至能够通过筛网的程度的大小时,经由筛网排出。

(筛选工序)

在粉碎工序中将锂离子电池废料粉碎后,在本实施方式中,例如为了去除铝的粉末而使用适当网眼的筛子对锂离子电池废料进行筛选。由此,能够将例如铝或铜残留在筛上,在筛下得到以某种程度将铝或铜去除后的粉末状锂离子电池废料。

但在其他实施方式中,能够在粉碎工序后进行使锂离子电池废料中的锂溶解的后述的锂溶解工序,在该情况下,能够针对在锂溶解工序中残留而未溶解的残渣进行筛选工序。

(锂溶解工序)

在上述焙烧工序后、粉碎工序后或筛选工序后,在锂溶解工序中,使锂离子电池废料与水接触,使锂离子电池废料中含有的锂溶解在水中。由此能够得到含有锂离子的锂溶解液。

需要说明的是,考虑到操作性,优选在经过焙烧工序、粉碎工序及筛选工序的全部工序后进行锂溶解工序。例如,在粉碎工序前或筛选工序前进行了锂溶解工序的情况下,需要对锂溶解后的残渣进行干燥。

在锂溶解工序中,如前所述,经过焙烧工序的锂离子电池废料中的锂溶解在水中,而其他金属基本未溶解。因此,在此能够有效使锂离子电池废料中含有的锂分离。

与锂离子电池废料接触的水,具体来说是自来水、工业用水、蒸馏水、提纯水、离子交换水、纯水、超纯水等。

使锂溶解后得到的锂溶解液由于锂的溶解而pH升高,还能够向上述的水中添加硫酸等酸,以使锂溶解液的pH为7~10。酸的添加可以是锂溶解前、溶解中及/或溶解后某一时期。优选最终得到的锂溶解液的pH为7~10,

其理由为,若锂溶解液的pH小于7,则Co等金属可能溶出,若超过10,则铝可能溶出。

作为锂离子电池废料与水接触的接触方法,存在撒布、浸渍、通液等多种方法,而从反应效率的角度,优选使锂离子电池废料浸渍在水中并搅拌的方法。

需要说明的是,锂离子电池废料与水接触时的液温能够设为10℃~60℃。浆料浓度能够设为50g/L~150g/L。该浆料浓度是指锂离子电池废料的干燥重量(g)与锂离子电池废料接触的水的量(L)的比。

在锂溶解工序中,优选锂向水浸出的浸出率为30%~70%,特别是更加优选45%~55%。

优选锂溶解液的锂浓度为1.0g/L~3.0g/L,特别是更加优选1.5g/L~2.5g/L。需要说明的是,存在锂溶解液中以0mg/L~1000mg/L含有钠、以0mg/L~500mg/L含有铝的情况。

锂离子电池废料中的残留在水中而未溶解的残渣在通过固液分离取出后,能够以公知的方法对其实施酸浸出、溶剂萃取、电解提取等处理,回收其中含有的各种金属。在此,省略关于该残渣的详细说明。

(锂浓缩工序)

在锂溶解工序中得到的锂溶解液以较低浓度含有锂离子。为了使锂溶解液的锂离子浓缩,进行基于溶剂萃取及反萃取的锂浓缩工序。

优选此处使用的溶剂萃取剂含有2-乙基己基膦酸2-乙基己酯或二-2-乙基己基磷酸。

若使用这种溶剂萃取剂进行溶剂萃取,则将锂从锂溶解液(水相)向溶剂萃取剂(有机相)萃取,然后针对该有机相进行反萃取。若多次反复进行萃取和反萃取,则反萃取液中的锂浓度上升,最终能够使锂离子浓缩。由此能够得到高浓度含有锂离子的锂浓缩液。

优选该溶剂萃取时的pH为5.0~6.5。在pH小于5.0的情况下Li可能被反萃取,另外,在pH超过6.5的情况下过高而出现分相问题,可能会导致工序故障。

优选锂浓缩液的锂浓度为5.0g/L~30.0g/L,特别是更加优选10.0g/L~20.0g/L。

(中和工序)

存在锂浓缩液中以例如50g/L~150g/L含有来自锂离子电池废料等的镍离子的情况。在该情况下,为了从锂浓缩液中分离镍并回收,能够进行中和工序。

另一方面,在锂浓缩液中未含有镍或即使含有也是极少量的情况下,该中和工序能够省略。

在中和工序中,向锂浓缩液中添加钙盐或钠盐等中和锂浓缩液,由此使锂浓缩液中的镍离子以固体形式沉淀,通过固液分离使其分离。

作为钙盐,能够举出氢氧化钙、氧化钙、碳酸钙等,作为钠盐能够举出氢氧化钠。但是,只要能够提高到希望的pH,添加剂的种类并无限制。

中和前的锂浓缩液的pH为例如-1~2程度,中和后的锂浓缩液的pH通过上述的钙盐等添加成为9以上,特别优选9~13。在中和后的pH过低的情况下,镍的分离不充分,可能导致碳酸锂的品位下降。另一方面,在中和后的pH过高的情况下,若溶液中作为杂质含有两性金属则可能再溶解。

需要说明的是,在将钙盐等添加到锂浓缩液中后,将锂浓缩液搅拌规定的时间,能够促进反应。需要说明的是,从反应效率改善的角度来说,优选使温度较高,较大力地进行搅拌。

在通过钙盐等添加使镍以氢氧化物等规定化合物的形式沉淀后,能够使用压滤机或浓缩机等公知的装置及方法进行固液分离,使镍分离。

中和后液中的镍浓度为5mg/L以下,特别优选1mg/L以下。

(锂碳酸化工序)

在锂浓缩工序或中和工序后,为了回收锂浓缩液中含有的锂,针对锂浓缩液进行锂碳酸化工序。在此,通过向锂浓缩液中添加碳酸盐或吹入碳酸气体,从而将锂浓缩液中的锂离子以碳酸锂形式回收。

在碳酸盐的添加或碳酸气体的吹入后,优选液温为50℃~90℃的范围内,根据需要搅拌并保持规定的时间。

作为向中和后液中添加的碳酸盐,能够举出碳酸钠等。

碳酸盐的添加量例如能够设为1.0~2.0倍摩尔当量,优选1.0~1.2倍摩尔当量。

在按照上述方式得到的碳酸锂的锂品位小于目标品位的情况下,根据需要,为了得到高品位的碳酸锂,能够进行碳酸锂提纯。需要说明的是,在此,碳酸锂的目标锂品位例如能够设为16%以上,优选17%以上。

作为碳酸锂提纯,具体来说,针对通过向锂浓缩液添加碳酸盐等得到的碳酸锂进行浆料清洗,并向其中吹入碳酸气体,使碳酸溶解在溶液中,接下来通过固液分离使碳酸氢锂液与钙或镁等分离。然后,在进行了脱酸/浓缩后通过固液分离使提纯碳酸锂与滤液分离。在该提纯碳酸锂中的杂质品位高的情况下,能够进一步进行清洗。

实施例

接下来试验实施本发明的锂回收方法并确认效果,以下进行说明。但此处的说明目的仅在于例示,并非意在限定于此。

依次进行焙烧工序、粉碎工序及筛选工序,将筛下(<1mm)的表1所示的两种锂离子电池废料A、B混合,将其以浆料浓度117g/L添加到水中,以10℃的液温d搅拌1h后静置2h,制得锂溶解液。将其结果示出在表2中。

需要说明的是,所使用的水为,针对锂离子电池废料中的1倍摩尔当量的Mn~Zn,添加3%的硫酸。

[表1]

[表2]

Li

Na

Al

浸出率(%)

54

-

0

浸出浓度(g/L)

2.5

0.037

0.022

根据以上说明可知,能够使锂离子电池废料中的锂有效溶解于水中,且锂溶解液基本不含钠等。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种从烟尘中提取锗的方法