一种中间相碳微球的成核剂制备方法

阅读说明:本技术 一种中间相碳微球的成核剂制备方法 (Preparation method of nucleating agent of mesocarbon microbeads ) 是由 刘海丰 何莹 张大奎 穆春丰 刘雪松 姚君 张欣 王晓楠 于 2021-07-12 设计创作,主要内容包括:本发明涉及一种中间相碳微球的成核剂制备方法,包括以下步骤:1)将原料油进行热缩聚处理得到富核沥青;2)将富核沥青与混合溶剂充分混配得到混合油;3)将混合油通过沉降分离得到富核溶剂油;4)富核溶剂油经蒸馏,回收步骤2)中剩余的混合溶剂,得到成核剂。本发明的优点是:利用本发明方法制备的成核剂呈玻璃态,且具备热反应性稳定、易融解分散、易石墨化质等优良性能,传统方法所制备的碳微球收率不足25%,粒度分布为5~40μm,利用本成核剂制备的中间相碳微球可将收率提高至25~40%,粒度分布为15~35μm,具有收率高、球形度好、粒度分布窄、纯度高、石墨化度高、电化学性能稳定的特点。(The invention relates to a preparation method of a nucleating agent of mesocarbon microbeads, which comprises the following steps: 1) carrying out thermal polycondensation treatment on raw oil to obtain nuclear-rich asphalt; 2) fully mixing the nuclear-rich asphalt with a mixed solvent to obtain mixed oil; 3) settling and separating the mixed oil to obtain the nuclear-rich solvent oil; 4) distilling the kernel-rich solvent oil, and recovering the residual mixed solvent in the step 2) to obtain the nucleating agent. The invention has the advantages that: the nucleating agent prepared by the method is in a glass state, has excellent performances of stable thermal reactivity, easy melting and dispersion, easy graphitization and the like, the yield of the carbon microspheres prepared by the traditional method is less than 25%, the particle size distribution is 5-40 mu m, the yield of the mesocarbon microspheres prepared by the nucleating agent can be improved to 25-40%, the particle size distribution is 15-35 mu m, and the nucleating agent has the characteristics of high yield, good sphericity, narrow particle size distribution, high purity, high graphitization degree and stable electrochemical performance.)

技术领域

本发明涉及一种中间相碳微球的成核剂制备方法。

背景技术

中间相碳微球是指沥青类有机化合物(如石油渣油和煤焦油沥青等)在中温(350-550℃)条件下的惰性气氛中,通过热处理形成分子量大、平面度较高、热力学稳定的缩合稠环芳烃,然后在表面张力的作用下定向排列自组生成的直径为5~100μm的光学各向异性球状聚集体。将上述过程中得到的球状体从母液中提取出来,即能得到中间相碳微球。

中间相碳微球是一种新型炭素材料,由于具有层片分子平行堆砌的结构,又兼有球形的特点,球径小而分布均匀,并且有较大导电性、导热性及表面活性,成为高强度高密度各向同性石墨材料、锂离子二次电池电极材料、高比表面积活性炭材料和高效液相色谱的填充材料等的首选原料。已广泛地应用于半导体工业、化学工业、机械工业、核能工业、新能源环保等领域。

中间相碳微球的制备方法主要有热缩聚法、乳化法、悬浮法以及其他制备方法。热缩聚法制备中间相碳微球即热处理稠环芳烃化合物缩聚产生中间相小球体,而形成的小球体分散在反应体系的母液中,最终采用合适的方法从母液中分离出来。乳化法制备中间相碳微球,首先要热处理稠环芳烃化合物得到球状中间相,然后把中间相乳化成中间相小球体。悬浮法制备中间相碳微球的具体方法是把中间相沥青溶于有机溶剂中,利用表面活性剂与水或其他溶剂组成悬浮液,在一定温度下强力搅拌,使中间相沥青成球,然后加热除去有机溶剂,冷却、滤析、预氧化、炭化后得到中间相碳微球。

中间相碳微球的制备过程中,除了聚合条件对小球体的形成有重要影响外,原料沥青中组分组成、喹啉不溶物及成核剂对中间相成核、生长和融并过程起着关键的作用,并影响MCMB的聚结、结晶和粒径分布等方面。研究表明可在原料沥青中加入炭黑、石墨粉、焦粉及金属化合物等来控制MCMB的收率和粒径分布。有效控制MCMB的生长条件,提高MCMB的产品收率,降低成本,一直是MCMB研究开发的重点。

发明内容

为克服现有技术的不足,本发明的目的是提供一种中间相碳微球的成核剂制备方法,优化中间相碳微球形成过程中热缩聚反应条件,解决中间相碳微球收率较低、粒径不易控制的问题,且工艺过程容易实现、产品质量稳定。该成核剂呈玻璃态且具备热反应性稳定、易融解分散、易石墨化质的优良性能,通过本成核剂制备的中间相碳微球具有收率高、球形度好、粒度分布窄、纯度高、石墨化度高、电化学性能稳定的特点。

为实现上述目的,本发明通过以下技术方案实现:

一种中间相碳微球的成核剂制备方法,包括以下步骤:

1)将原料油进行热缩聚处理得到富核沥青;

2)将富核沥青与混合溶剂充分混配得到混合油;

3)将混合油通过沉降分离得到富核溶剂油;

4)富核溶剂油经蒸馏,回收步骤2)中剩余的混合溶剂,得到成核剂。

步骤1)中,所述的原料油为煤直接液化重质油、乙烯渣油、催化裂化油浆、中低温煤焦油沥青、高温煤焦油沥青、中温沥青、中温改质沥青、浸渍剂沥青、粘结剂沥青中的一种。

步骤1)中,所述的热缩聚处理反应温度为200~420℃,终温时间为0.5~4h,升温速率为1~10℃/min。

步骤1)中,所述的富核沥青的软化点为15~120℃,灰分≤0.5%,机械杂质≤0.1%,富核沥青中喹啉不溶物组分含量40%~80%。

步骤2)所述的混合溶剂为溶剂A、溶剂B的混合物,溶剂A与溶剂B的质量比为1:(0.2~5);所述的溶剂A为洗油、一蒽油、二蒽油、焦化重油、焦化轻油、萘油、粗苯、轻苯、甲苯、二甲苯、喹啉、吡啶中的任意一种;溶剂B为煤油、石油醚、汽油、柴油、润滑油、石蜡油中的任意一种。

步骤2)中所述的富核沥青与混合溶剂的质量比为(0.5~5):(0.25~10)。

步骤2)中,富核沥青与混合溶剂充分混配过程中,混配温度为60~200℃,搅拌速度为60~200rad/min,搅拌时间为0.5~4h。

步骤3)所述的沉降分离过程中,沉降温度为80~220℃,沉降时间为0.5~8h。

步骤3)中,沉降分离得到富核溶剂油的收得率为10~50%。

步骤4)得到的成核剂的软化点为15~180℃,灰分≤0.5%,机械杂质≤0.1%,喹啉不溶物组分含量40%~80%,喹啉不溶物粒度0.1~2μm。

与现有技术相比,本发明的有益效果是:

利用本发明方法制备的成核剂呈玻璃态,且具备热反应性稳定、易融解分散、易石墨化质等优良性能,传统方法所制备的碳微球收率不足25%,粒度分布为5~40μm,利用本成核剂制备的中间相碳微球可将收率提高至25~40%,粒度分布为15~35μm,具有收率高、球形度好、粒度分布窄、纯度高、石墨化度高、电化学性能稳定的特点。本发明方法不仅优化了中间相碳微球形成过程中热缩聚反应条件,增加缩聚成球的机会,发挥其优异的性能且工艺过程容易实现,产品质量稳定,能够广泛应用于工业中。同时也解决了中间相碳微球收率较低、粒径不易控制等问题,且工艺过程容易实现、产品质量稳定。

附图说明

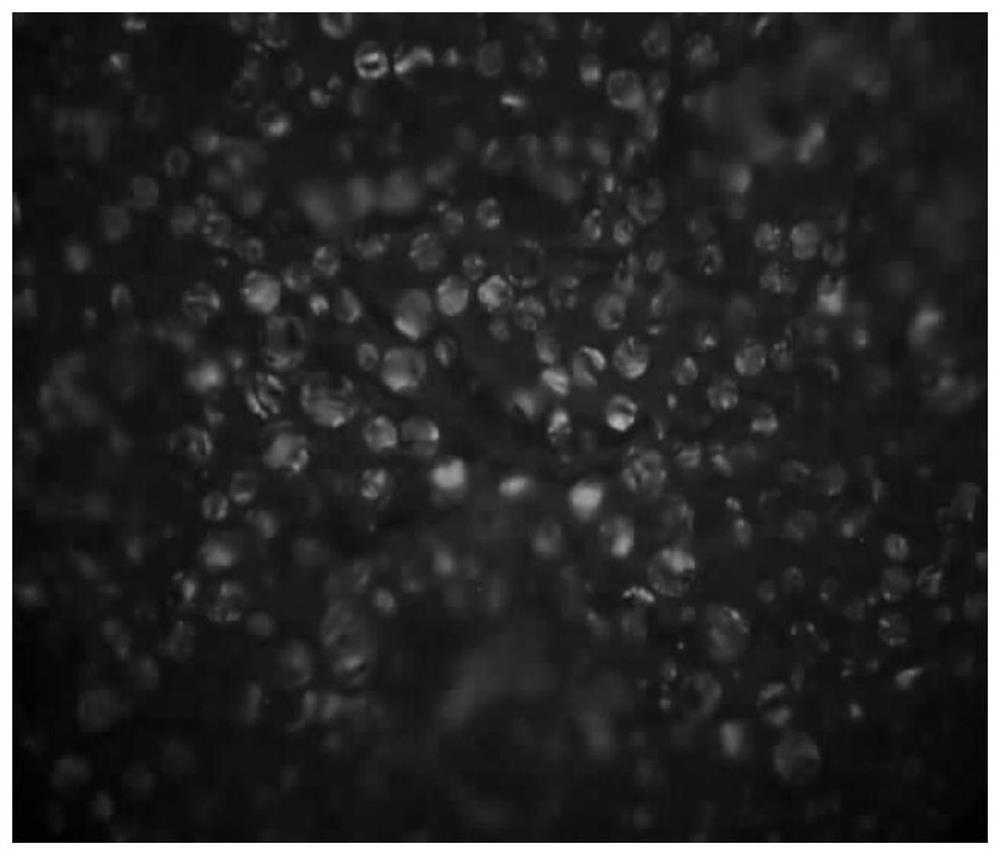

图1是中间相碳微球偏光显微结构图。

图2是中间相碳微球偏光扫描电镜图。

具体实施方式

下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

实施例1:

中间相碳微球的成核剂制备方法,将低温煤焦油沥青在聚合反应釜以3℃/min从常温升温至360℃,恒温停留2h,得到富核沥青;将洗油与石蜡油按1:5的质量比配成混合溶剂,按剂油比1:1将混合溶剂与富核沥青在混油釜中充分混合,混合温度为80℃,时间1.5h,搅拌转速80rad/min;混合均匀后,停止搅拌,将温度升到120℃并静置1h,由混合釜底部得到收率为30%的富核溶剂油;将富核溶剂油将分馏塔蒸馏,蒸馏条件为塔底温度380℃,塔顶温度260℃,真空度0.06MPa,分别回收石蜡油与洗油,由分馏塔底得到成核剂。其软化点为25℃、灰分为0.1%、机械杂质为0.06%、喹啉不溶物组分含量为40%、喹啉不溶物粒度分布为1~2μm。

实施例2:

将高温煤焦油沥青在聚合反应釜以5℃/min从常温升温至340℃,恒温停留1h,得到富核沥青;将洗油与煤油按1:1.5的质量比配成混合溶剂,按剂油比0.5:2将混合溶剂与富核沥青在混油釜中充分混合,混合温度为120℃,时间2h,搅拌转速100rad/min;混合均匀后,停止搅拌,将温度升到120℃并静置8h,由混合釜底部得到收率为40%的富核溶剂油;将富核溶剂油将分馏塔蒸馏,蒸馏条件为塔底温度400℃,塔顶温度260℃,真空度0.07MPa,分别回收煤油与洗油,由分馏塔底得到成核剂。其软化点为80℃、灰分为0.07%、机械杂质为0.02%、喹啉不溶物组分含量为50%、喹啉不溶物粒度分布为1.5~2μm。

实施例3:

将煤直接液化重质油在聚合反应釜以5℃/min从常温升温至295℃,恒温停留3h,得到富核沥青;将焦化轻油与石油醚按1:1的质量比配成混合溶剂,按剂油比5:2将混合溶剂与富核沥青在混油釜中充分混合,混合温度为60℃,时间3h,搅拌转速120rad/min;混合均匀后,停止搅拌,将温度升到130℃并静置4h,由混合釜底部得到收率为10%的富核溶剂油;将富核溶剂油将分馏塔蒸馏,蒸馏条件为塔底温度340℃,塔顶温度220℃,真空度0.09MPa,分别回收轻油与石油醚,由分馏塔底得到成核剂。其软化点为15℃、灰分为0.2%、机械杂质为0.03%、喹啉不溶物组分含量为40%、喹啉不溶物粒度分布为0.5~1μm。

实施例4:

将中温沥青在聚合反应釜以10℃/min从常温升温至200℃,恒温停留4h,得到富核沥青;将粗苯与润滑油按1:0.2的质量比配成混合溶剂,按剂油比4:0.25将混合溶剂与富核沥青在混油釜中充分混合,混合温度为160℃,时间4h,搅拌转速200rad/min;混合均匀后,停止搅拌,将温度升到220℃并静置0.5h,由混合釜底部得到收率为50%的富核溶剂油;将富核溶剂油将分馏塔蒸馏,蒸馏条件为塔底温度280℃,塔顶温度180℃,真空度0.03MPa,分别回收粗苯与润滑油,由分馏塔底得到成核剂。其软化点为120℃、灰分为0.3%、机械杂质为0.1%、喹啉不溶物组分含量为80%、喹啉不溶物粒度分布为0.5~2μm。

实施例5:

将乙烯渣油在聚合反应釜以7℃/min从常温升温至420℃,恒温停留0.5h,得到富核沥青;将轻苯与柴油按1:2的质量比配成混合溶剂,按剂油比3:10将混合溶剂与富核沥青在混油釜中充分混合,混合温度为200℃,时间2.5h,搅拌转速160rad/min;混合均匀后,停止搅拌,将温度升到170℃并静置2h,由混合釜底部得到收率为15%的富核溶剂油;将富核溶剂油将分馏塔蒸馏,蒸馏条件为塔底温度240℃,塔顶温度160℃,真空度0.06MPa,分别回收轻苯与柴油,由分馏塔底得到成核剂。其软化点为160℃、灰分为0.1%、机械杂质为0.05%、喹啉不溶物组分含量为55%、喹啉不溶物粒度分布为0.8~1.5μm。

实施例6:

将催化裂化油浆在聚合反应釜以6℃/min从常温升温至380℃,恒温停留1.5h,得到富核沥青;将吡啶与石蜡油按1:3的质量比配成混合溶剂,按剂油比2:3将混合溶剂与富核沥青在混油釜中充分混合,混合温度为145℃,时间0.5h,搅拌转速60rad/min;混合均匀后,停止搅拌,将温度升到80℃并静置3h,由混合釜底部得到收率为17%的富核溶剂油;将富核溶剂油将分馏塔蒸馏,蒸馏条件为塔底温度380℃,塔顶温度280℃,真空度0.05MPa,分别回收吡啶与石蜡油,由分馏塔底得到成核剂。其软化点为110℃、灰分为0.4%、机械杂质为0.1%、喹啉不溶物组分含量为57%、喹啉不溶物粒度分布为1~1.5μm。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:磺化沥青的节能环保生产装置