一种供3d打印的磷石膏增材及其应用

阅读说明:本技术 一种供3d打印的磷石膏增材及其应用 (Phosphogypsum additive for 3D printing and application thereof ) 是由 邢锋 寇世聪 崔棚 于 2021-05-26 设计创作,主要内容包括:本发明公开了一种供3D打印的磷石膏增材及其应用,所述磷石膏增材包括下列重量份原料:磷石膏0-100份,镁砂100份,磷酸盐0-100份,镁盐0-170.4份,外加剂0.5-15.5份,干冰5-20份,水占磷石膏和镁砂总质量的质量比为1:1-1:6,本发明将磷石膏作为供3D打印的胶凝材料,进一步提高磷石膏的资源化利用技术水平和效能,同时扩大了磷石膏的利用范围,通过镁砂和干冰的使用,解决了磷石膏制备胶凝材料需要清洗、中和、烘干、煅烧和粉磨等复杂工艺、制品干裂、能耗高且性能不稳定等技术难题,具有生产工艺简单,有效降低生产成本的优点。(The invention discloses a phosphogypsum additive for 3D printing and application thereof, wherein the phosphogypsum additive comprises the following raw materials in parts by weight: 0-100 parts of phosphogypsum, 100 parts of magnesite, 0-100 parts of phosphate, 0-170.4 parts of magnesium salt, 0.5-15.5 parts of additive, 5-20 parts of dry ice, and the mass ratio of water to the total mass of the phosphogypsum and the magnesite is 1:1-1: 6.)

技术领域

本发明属于建筑材料领域,具体涉及一种供3D打印的磷石膏增材及其应用。

背景技术

随着我国农业发展,对磷肥需求有较大增长,我国2017年磷肥产量比2000年增长147%。 磷酸是生产磷肥的最主要化工原料,我国90%的磷酸是通过湿法工艺进行制备;该工艺每生产 1t磷酸,就会产生4.5~5t磷石膏。磷石膏为直径5~50μm的灰黑色和灰白色固体废弃物颗粒, 含结晶水20%~25%,主要成分为二水硫酸钙,还含有未完全分解的磷矿、残余的磷酸、氟化物、 酸不溶物、有机质等。大量磷石膏随意排放堆积,造成土地资源浪费,严重污染地下水资源。2016 年印发《土壤污染防治行动计划》,明确指出加大对工业废弃物如磷石膏的处理。

磷石膏属于一种应变软化材料,水平层内的透水性能比层间的透水性能差,且在水中的溶解 度极小,随着温度的升高溶解度下降。因此,磷石膏的胶凝性低于天然石膏,粘滞性和流动性也 比天然石膏差,并且凝结时间长,有一定的腐蚀性。因此,磷石膏很难直接作为建筑石膏进行资 源化利用。

目前,磷石膏综合利用途径之一是利用磷石膏制备胶凝材料(如专利CN101265068A、 CN101138863A、CN102850081B、CN110436869A),将其用于生产石膏板、粉刷石膏和水泥缓 凝剂等建筑材料。但磷石膏制备胶凝材料存在以下问题:(1)需要对磷石膏进行清洗、中和、烘 干、煅烧和粉磨,需放置3~5天,生产工艺复杂、能耗高;(2)磷石膏胶凝材料制品容易开裂; (3)虽有可生产形状复杂且无模板支撑的3D打印磷石膏制品,但缺少与之配套的养护系统。

发明内容

本发明提供一种供3D打印的磷石膏增材及其应用,以至少解决现有技术中磷石膏不能直接 利用,制备胶凝材料存在生产工艺复杂、制品容易开裂、能耗高,缺少适合磷石膏3D打印增材 养护方法等问题。

本发明公开了一种供3D打印的磷石膏增材,所述磷石膏增材包括下列重量份原料:磷石膏 0□100份,镁砂100份,磷酸盐0 100份,镁盐0 170.4份,外加剂0.5 15.5份,干冰5 20份,水占磷石膏和镁砂总质量的质量比为1:1□1:6。

进一步的,所述镁砂为轻烧氧化镁、重烧氧化镁中的一种或两种,所述镁砂的平均粒径为 65nm 190nm,所述镁砂的比表面积为32m2/g 92m2/g。

更进一步的,所述轻烧氧化镁中的氧化镁含量为88.6% 97.2%,所述轻烧氧化镁中的活性 氧化镁含量为64.3% 76.0%。

所述重烧氧化镁中的氧化镁含量为83.2% 98.0%,所述重烧氧化镁中的活性氧化镁含量为 8.3% 41.8%。

进一步的,所述磷酸盐为磷酸二氢钾、磷酸二氢铵中的一种或两种;

所述磷酸盐的含量为98%;

所述磷酸盐的细度为45μm 90μm。

进一步的,所述镁盐为七水硫酸镁、六水氯化镁中的一种或两种;所述镁盐细度为48μm 75μm;

所述七水硫酸镁的含量为98%,所述六水氯化镁的含量为44%46%。

进一步的,所述外加剂为无水柠檬酸、一水柠檬酸、二水柠檬酸、无水碳酸钠、无水柠檬酸 钠、二水柠檬酸钠、硼砂、硼酸、草酸和草酸钠中的一种或几种组合。

进一步的,所述干冰为米粒状,长度为5mm 15mm。

一种供3D打印的磷石膏增材的制备方法,所述制备方法包括以下步骤:

S101,将磷石膏、磷酸盐、镁盐、外加剂、水混合搅拌均匀;

S102,在S101混合物里加入镁砂搅拌均匀;

S103,在S102的混合物中加入干冰,并搅拌至干冰挥发,获得供3D打印磷石膏增材浆料。

一种供3D打印磷石膏增材的应用,所述应用包括:

S201打印:所述磷石膏增材在3D打印喷头挤出前再次添加干冰搅拌均匀,并打印;

S202养护:S201打印增材养护包括以下步骤:温控碳化养护、湿控碳化养护和储藏碳化养 护,所述湿控碳化养护为干冰养护,所述温控碳化养护、储藏碳化养护为二氧化碳气体养护;

所述温控碳化养护时二氧化碳浓度为50 80%,二氧化碳气体压力50 60kPa;温度低于零 下20℃;

所述湿控碳化养护时相对湿度70 90%;

所述储藏养护时二氧化碳浓度50 70%,温度10 30℃,相对湿度80 95%。

进一步的,所述S202养护的具体步骤如下:

S2021,制作参比样,在终凝前的磷石膏增材中预埋温度传感器;将所述磷石膏增材切割, 带温度传感器的为参比样,不带温度传感器的为试样;

S2022,所述参比样的温度传感器连接温控器,所述温控器根据参比样温度调节试样温度, 进行温控碳化养护;

S2023,当参比样、试样表面温度再次降至室温,将参比样、试样进行湿控碳化养护。

S2024,将经S2023养护完的参比样、试样进行储藏碳化养护,获得成品;

所述温控碳化养护的二氧化碳浓度为60%,二氧化碳气体压力为60kPa,温度为零下30℃; 所述湿控碳化养护相对湿度为80%;所述储藏碳化养护的二氧化碳浓度为88%,温度为25℃, 相对湿度为92%。

本发明将磷石膏作为供3D打印的胶凝材料,扩大磷石膏的利用范围,进一步提高磷石膏的 资源化利用技术水平和效能,通过镁砂和干冰的使用,解决了磷石膏制备胶凝材料工艺复杂、能 耗高、操作不方便、制品容易开裂、性能不稳定等技术难题,具有生产工艺简单,有效降低生产 成本的优点。

附图说明

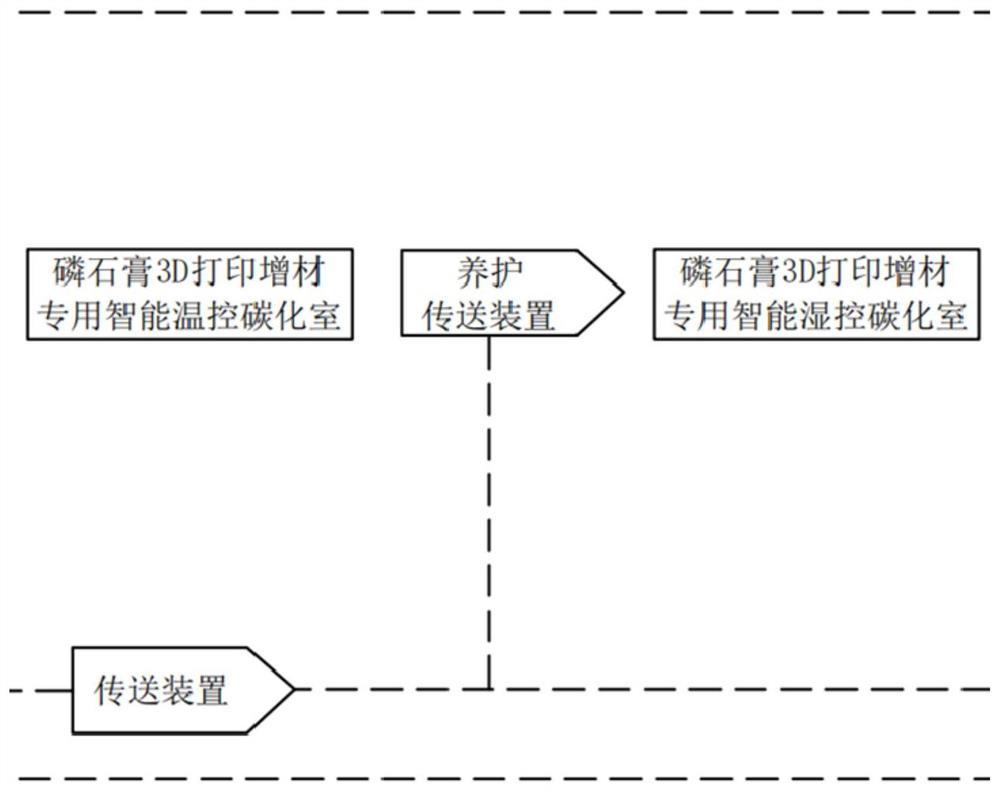

图1为磷石膏3D打印及其增材养护方法流程图;

图2为磷石膏3D打印机示意图;

图3为磷石膏3D打印专用喷头示意图;

图4为磷石膏3D打印增材识别器示意图;

图5为磷石膏3D打印增材温控碳化室示意图;

图6为磷石膏3D打印增材湿控碳化室示意图;

图7为磷石膏3D打印增材储藏养护室示意图。

1,喷头;2,3D打印机支架;3,电机;4,电机控制线;5,搅拌器;6,料斗;7,喷嘴; 8,干冰料斗;9,干冰控制器;10,3D打印驱动控制系统;11,支撑杆;12,螺旋片;13,搅 拌叶;14,过滤网;15,排气槽;16,干冰;17,传送装置;18,识别器;19,温控碳化室;20, 湿控碳化室;21,储藏养护室;22,打印传送装置;23,养护传送装置;24,参比样品传送装置; 25,增材传送装置;26,图像识别装置;27,红外体积测量仪;28,质量测量装置;29,分类筛 选机;30,控制显示器;31,参比样放置台;32,试样台;33,温控器;34,降温装置;35,升 温装置;36,二氧化碳气体瓶;37,二氧化碳气体调控器;38,温控碳化显示器;39,温度传感 器;40,干冰存放室;41,干冰调控器;42,试样室;43,二氧化碳气体压力传感器;44,泄压 阀;45,二氧化碳气体浓度传感器;46,相对湿度传感器;47,相对湿度调控仪;48,湿控碳化 显示器;49,试样存放架;50,温湿度调控仪;51,储藏养护显示器。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本 发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的 实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性 劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用 于区别类似的对象,而不必用于描述特定的顺序或先后次序。

实施例

本发明实施例测试方法:测试3天和28天抗压强度,加载速度2.4kN/s,每个龄期测试3 块40mm的立方体试块,取算术平均值作为抗压强度值。

实施例1,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表1所示。

表1 3D打印磷石膏增材配比、测试表1

其中,所述轻烧氧化镁为工业级原料,氧化镁含量为93.8%,活性氧化镁含量为66.2%,平 均粒径为190nm,比表面积为32m2/g。所述干冰为米粒状,长度为5mm。

本实施例制备时,首先将称量好的轻烧氧化镁加入到称量好的水中搅拌均匀;再加入称量好 的干冰,并搅拌至干冰完全挥发完;最后将搅拌后的浆体倒入3D打印机料斗中进行3D打印。

实施例2,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表2所示。

表2 3D打印磷石膏增材配比、测试表2

其中,所述轻烧氧化镁为工业级原料,氧化镁含量为93.8%,活性氧化镁含量为66.2%,平 均粒径为190nm,比表面积为32m2/g。所述干冰为米粒状,长度为5mm。

实施例3,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表3所示。

表3 3D打印磷石膏增材配比、测试表3

其中,所述轻烧氧化镁为工业级原料,氧化镁含量为97.2%,活性氧化镁含量为76.0%,平 均粒径为118nm,比表面积为51m2/g;所述无水柠檬酸为化学分析纯;所述干冰为米粒状,长 度为15mm。

实施例4,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表4所示。

表4 3D打印磷石膏增材配比、测试表4

其中,所述轻烧氧化镁为工业级原料,氧化镁含量为88.6%,活性氧化镁含量为64.3%,平 均粒径为135nm,比表面积为44m2/g;所述一水柠檬酸为化学分析纯;所述干冰为米粒状,长 度为10mm。

实施例5,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表5所示。

表5 3D打印磷石膏增材配比、测试表5

其中,所述轻烧氧化镁为工业级原料,氧化镁含量为93.8%,活性氧化镁含量为66.2%,平 均粒径为190nm,比表面积为32m2/g;所述无水碳酸钠为化学分析纯;所述干冰为米粒状,长 度为10mm。

实施例6,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表6所示。

表6 3D打印磷石膏增材配比、测试表6

其中,所述轻烧氧化镁为工业级原料,氧化镁含量为95.3%,活性氧化镁含量为74.7%,平 均粒径为65nm,比表面积为92m2/g。所述二水柠檬酸钠为化学分析纯。所述干冰为米粒状, 长度为10mm。

实施例7,3D打印的磷石膏增材,所述磷石膏增材配比、测试结果如表7所示。

表7 3D打印磷石膏增材配比、测试表7

其中,所述重烧氧化镁为工业级原料,氧化镁含量为83.2%,活性氧化镁含量为41.8%,平 均粒径为65nm,比表面积为32m2/g;所述磷酸二氢钾为工业级原料且含量为98%,细度为45μm; 所述六水氯化镁为工业级原料且含量为44%,细度为48μm;所述硼砂为化学分析纯;所述干冰 为米粒状,长度为5mm。

实施例2-7所述增材的制备方法包括以下步骤:

S101,将磷石膏、磷酸盐、镁盐、外加剂、水按比例混合搅拌均匀;

S102,在S101混合物里加入镁砂搅拌均匀;

S103,在S102的混合物中加入干冰,并搅拌至干冰挥发,获得供3D打印磷石膏增材浆料。

实施例1-8所述磷石膏增材的应用,如图1所示,包括:

S201打印:所述磷石膏增材在3D打印喷头挤出前再次添加干冰搅拌均匀,并打印;

S202养护:S201打印增材养护包括以下步骤:温控碳化养护、湿控碳化养护和储藏碳化养 护。

本实施例S201打印使用的专用喷头包括:电机、料斗、干冰料斗;所述干冰料斗与料斗相 连,所述料斗内设搅拌器,所述料斗底部接有喷嘴,所述搅拌器与电机连接。

干冰料斗与料斗间设有干冰控制器;所述干冰控制器设在干冰料斗的底部;所述料斗的上部 设有干冰进料口,所述干冰料斗通过干冰进料口为料斗输送干冰。

搅拌器包括支撑杆、螺旋片,所述支撑杆固定在料斗底部,所述螺旋片盘旋固定在支撑杆上; 所述螺旋片上设有搅拌叶,所述搅拌叶至少设有一个。

搅拌叶为多个时,靠近所述电机设置的搅拌叶末端向上倾斜,所述搅拌叶靠近喷嘴设置的, 所述搅拌叶末端向下倾斜。

搅拌叶为向外凸的折片状。

料斗中下部设有排气装置,所述排气装置包括排气孔、排气槽,所述排气槽设于排气孔的下 部。所述排气孔为过滤网,所述排气槽环料斗设置。

所述干冰料斗中的干冰16为米粒状,长度为5mm 15mm。

所述专用喷头,可实现浆体在打印喷头挤出前进行干冰的再次添加和均匀搅拌。

如图2和图3所示,磷石膏3D打印专用喷头1位于3D打印机支架2上,所述磷石膏3D打印专用喷头包括:电机3、电机控制线4、搅拌器5、料斗6、喷嘴7、干冰料斗8和干冰控制 器9,所述电机3通过电机控制线4与3D打印驱动控制系统10连接,所述搅拌器5位于料斗6 中间,所述料斗6通过螺纹与喷嘴7连接,所述干冰料斗8和干冰控制器9连接,所述干冰控制器9与料斗6连接,所述干冰控制器9和电机控制线4连接;所述电机3固定在3D打印机支架 2上,所述搅拌器5与电机3之间为可拆卸的卡扣连接,所述料斗6与3D打印支架2之间为可 拆卸的卡扣连接。

所述搅拌器5包括支撑杆11、螺旋片12和搅拌叶13,所述支撑杆11与电机3连接,所述 螺旋片12向下盘旋在支撑杆11上,所述搅拌叶13与螺旋片12连接,所述搅拌叶13为向外凸 的折片状,所述搅拌叶13凸出的一侧距离料斗内壁为10mm,所述搅拌叶13靠近电机的一端, 搅拌叶13向上,所述搅拌叶13靠近喷嘴一端,搅拌叶13向下。

所述料斗6中部为带过滤网14的排气槽15,所述过滤网14的网孔直径为35μm~74μm, 所述排气槽15宽度为10mm,高度为20mm。

所述干冰控制器9可以通过3D打印控制系统10设置干冰16向料斗中添加干冰16的速度。

本实施例S202的养护,如图4-7所示,磷石膏增材的专用养护系统,包括:传送装置17、 增材识别器18、温控碳化室19、湿控碳化室20、储藏养护室21;

所述传送装置17包括打印传送装置22、养护传送装置23;所述养护传送装置23包括:参 比样品传送装置24、增材传送装置25;所述打印传送装置22、3D打印机、增材识别器18通过 轨道连接;所述养护传送装置23与温控碳化室19、湿控碳化室20、储藏养护室21通过轨道连 接。

所述增材识别器18包括:图像识别装置26、红外体积测量仪27、质量测量装置28、分类 筛选机29和控制显示器30。

所述温控碳化室19包括:参比样放置台31、试样台32、温控器33、降温装置34、升温装 置35、二氧化碳气体瓶36、二氧化碳气体调控器37、温控碳化显示器38,所述降温装置34和 升温装置35位于试样台外围;所述温控器33与试样台32通过温度传感器39连接,所述温度传 感器39埋置在参比样内,所述温控器33通过温度传感器39与参比样连接,所述降温装置34 和升温装置35与温控器33连接。

所述湿控碳化室20包括干冰存放室40、干冰调控器41、试样室42、二氧化碳气体压力传 感器43、泄压阀44、二氧化碳气体浓度传感器45、温度传感器39、相对湿度传感器46、相对 湿度调控仪47和湿控碳化显示器48;所述试样室42和干冰存放室40通过带阀门的管道连接; 所述试样室42通过二氧化碳气体浓度传感器45、二氧化碳气体压力传感器43、泄压阀44和温 度传感器39与干冰调控器41连接;所述试样室42通过相对湿度传感器46与相对湿度调控仪 47连接。

所述储藏养护室21包括试样存放架49、二氧化碳气体调控器37、温湿度调控仪50、储藏 养护显示器51,所述二氧化碳气体调控器37与二氧化碳气体瓶36和二氧化碳气体浓度传感器 45连接。

其中,S2021制作参比样,将温度传感器39预埋在终凝前的磷石膏增材中,将磷石膏增材 切割为40mm×40mm×40mm的立方体试块,带有温度传感器39的试块为参比样,其它为试 样;通过打印传送装置22传送到识别器18。

图像识别装置26包括具有拍照功能的摄像头和图像比对识别系统,所述摄像头对磷石膏3D 打印增材进行拍照并将照片传到所述图像比对识别系统中,所述图像比对识别系统通过将所述摄 像头拍摄的照片与所述图像比对识别系统中预存的增材标准照片、参比样照片进行比对,根据颜 色和外表确定磷石膏3D打印增材和参比样,并将识别结果传输到控制显示器30上。

所述红外体积测量仪27测量磷石膏3D打印增材的外部体积,并将测量结果传输到所述控 制显示器30上;所述质量测量装置29称量磷石膏3D打印增材的质量,并将称量结果传输到所 述控制显示器30上;所述控制显示器30根据红外体积测量仪27和质量测量装置29测量的结果 自动计算出磷石膏3D打印增材的密度,结合磷石膏图形识别装置中识别的磷石膏3D打印增材 和参比样,进行一致性判断,结果不一致时,发出提示,请求人工判别。

若结果一致时,通过养护传送装置将识别出来的参比样和试样传送至温控碳化室;待磷石膏3D打印增材表面温度降至室温后,通过养护传送装置从温控碳化室传送到湿控碳化室中,养护 一定龄期后通过养护传送装置传送到储藏养护室内进行储藏碳化养护。

其中,S2022温控碳化养护,所述温控碳化室内磷石膏3D打印增材周围设有干冰,所述干 冰为米粒状或棒状,长度为10mm 40mm。使磷石膏3D打印增材试样室二氧化碳浓度为60%, 二氧化碳气体压力为60kPa;温度为零下30℃。本实施例参比样放置台上放置的参比样与试样 台中的试样为同一批3D打印试块,所述温控器通过参比样中的温度传感器温度变化,控制试样 室内的温度变化,使磷石膏增材内部中心的水化温度和智能温控碳化室中试样室内的温度保持一 致,有效避免磷石膏3D打印增材由于水化温度明显高于环境温度而产生的裂缝。同时,低成本 低能耗地为磷石膏3D打印增材创造了一个低温养护环境,具有十分明显的技术和经济优势。

其中,S2023湿控碳化养护,所述湿控碳化室中的干冰调控器通过二氧化碳气体浓度传感器、 二氧化碳气体压力传感器和温度传感器控制试样室内干冰的加入量,通过相对湿度传感器和相对 湿度调控仪控制试样室内的相对湿度,使磷石膏3D打印增材试样室内的相对湿度为80%。本实 施例的相对湿度环境中,磷石膏3D打印增材碳化效果更好。

其中,S2024储藏碳化养护,所述储藏养护室通过二氧化碳气体调控器和温湿度调控仪使储 藏养护室的二氧化碳浓度为88%,温度为25℃,相对湿度为92%。由于磷石膏3D打印增材硬 化后,储藏养护时需要特定的二氧化碳浓度、温度和相对湿度,本实施例储藏养护室为磷石膏 3D打印增材提供继续碳化环境,使其不断碳化。

通过实施例1-8测试结果比较可知:本发明以磷石膏作为供3D打印用胶凝材料,镁砂使增 材快凝早强,防火耐高温,降低成本;掺加磷酸盐可加快胶凝材料的凝结时间,且可以显著提高 胶凝材料的早期强度;掺加镁盐可增强胶凝材料的水化产物类型,提高胶凝材料抗压强度;可通 过掺加不同的外加剂,调配胶凝材料的综合性能,掺加无水柠檬酸、一水柠檬酸、二水柠檬酸、 无水碳酸钠、无水柠檬酸钠、二水柠檬酸钠、草酸和草酸钠,可调节凝结时间,还可实现掺加较 少外加剂,提高胶凝材料的抗压强度;通过添加干冰将胶凝材料的早期碳化和降低水化热有效结 合,对胶凝材料凝固前的水化产物和微观结构具有重要的影响,本发明提高了磷石膏资源化利用 技术水平和效能,扩大了磷石膏利用范围,降低生产成本;为建材行业节能减排提供新的途径, 具有十分巨大的经济效益和生态效益。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述 实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本申请说 明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本 发明申请待批权利要求保护范围之内。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种胶结固化方法及胶结固化材料