一种全固废透水砖及其制备方法和应用

阅读说明:本技术 一种全固废透水砖及其制备方法和应用 (Full-solid-waste water permeable brick and preparation method and application thereof ) 是由 冯美军 王坤 李孟 吴长亮 曲恒辉 王冠 田冬军 张超 于 2021-07-30 设计创作,主要内容包括:本发明涉及透水砖技术领域,具体涉及一种全固废透水砖及其制备方法和应用。所述透水砖包括底层和面层,底层中原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,钢渣70~80份;水胶比0.33;减水剂3~4.4份;面层原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,铁尾矿砂8~10份,水胶比0.33,减水剂3~4.4份。将固废基硫铝酸盐胶凝材料与钢渣进行复配,在提高透水砖的抗压强度的同时,还能够保证透水砖的透水性能良好;并且抗磨性能和抗冻性也都达到透水砖的标准,面层中的骨料选择铁尾矿砂,铁尾矿砂也与固废基硫铝酸盐胶凝材料复配,增加透水性,使得水更容易透过面层到达透水砖的底层,透过的水能够更容易透过基层;采用全固废原料,工艺简单,低成本。(The invention relates to the technical field of water permeable bricks, in particular to a full-solid waste water permeable brick and a preparation method and application thereof. The water permeable brick comprises a bottom layer and a surface layer, wherein the bottom layer comprises the following raw materials in parts by mass: 15-22 parts of solid waste based sulphoaluminate cementing material and 70-80 parts of steel slag; the water-to-glue ratio is 0.33; 3-4.4 parts of a water reducing agent; the surface layer comprises the following raw materials in parts by mass: 15-22 parts of solid waste based sulphoaluminate cementing material, 8-10 parts of iron tailing sand, 0.33 part of water-cement ratio and 3-4.4 parts of water reducing agent. The solid waste based sulphoaluminate cementing material is compounded with the steel slag, so that the compressive strength of the water permeable brick is improved, and the water permeability of the water permeable brick is ensured to be good; the wear resistance and the frost resistance of the brick can reach the standard of the permeable brick, iron tailing sand is selected as aggregate in the surface layer, and the iron tailing sand is compounded with the solid waste-based sulphoaluminate cementing material to increase the water permeability, so that water can more easily permeate the surface layer to reach the bottom layer of the permeable brick, and the permeated water can more easily permeate the base layer; the method adopts all solid waste raw materials, and has simple process and low cost.)

技术领域

本发明涉及透水砖技术领域,具体涉及一种全固废透水砖及其制备方法和应用。

背景技术

公开该

背景技术

部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。透水砖是一种具有高孔隙率的透水性路面铺装材料,透水砖能够把雨水渗透到地下,可以达到雨停即干的效果,同时对土壤水和地下水资源的补给起到了积极的作用,能够有效地缓解硬化路面对城市地下水资源的负面影响。

传统透水砖材料分为两类,一类是以固废工业废料、建筑垃圾等为主要原料,通过粉碎、成型、高温烧成而成的陶瓷透水砖;另一种以无机非金属材料为主要原料,利用有机或者无机粘结剂与骨料结合无需烧成的非陶瓷透水砖。传统陶瓷透水砖尽管原料为工业固废,但是由于厚度大,经过高温煅烧,其窑炉投资与耗能远远大于非陶瓷混凝土。传统非陶瓷透水砖的粘结剂普遍为硅酸盐水泥,硅酸盐水泥生产能耗高,且生产原料主要为天然矿产资源,不利于可持续发展。

发明内容

针对现有技术中存在的问题,本发明的目的是提供一种全固废透水砖及其制备方法和应用,本发明中利用钢渣、铝灰、脱硫石膏、石灰石尾矿制备固废基硫铝酸盐胶凝材料,具有早强、快硬、成本低、环保的特点,相比于普通硅酸盐水泥更加节能低碳,是一种绿色环保胶凝材料;此外,在透水砖的底层使用了钢渣作为骨料,在面层选用铁尾矿砂作为骨料,本发明中的透水砖全部采用工业固废,成本低,机械性能、透水性良好,有利于附加值的提升。

为了实现上述目的,本发明的技术方案如下所述:

在本发明的第一方面,提供一种全固废透水砖,所述透水砖包括底层和面层;

底层中原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,钢渣70~80份;水胶比0.33;减水剂3~4.4份;

面层原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,铁尾矿砂8~10份,水胶比0.33,减水剂3~4.4份。

在本发明的实施方式中,所述固废基硫铝酸盐胶凝材料由固废基硫铝酸盐水泥熟料与4%的脱硫石膏磨细制得,其中,所述固废基硫铝酸盐水泥熟料的原料由以下成分组成:石灰石尾矿20~24%、脱硫石膏28~32%、钢渣23~27%以及铝灰20~24%;

在本发明的第二方面,提供一种上述全固废透水砖的制备方法,其包括:

透水砖底层的制备:按比例将固废基硫铝酸盐胶凝材料和钢渣进行干混,然后加水和减水剂混合均匀,形成干硬性混合料,摊铺至模具中初压成为透水砖的底层;

透水砖面层的制备:采用砂浆搅拌机均匀拌合固废基硫铝酸盐胶凝材料、铁尾矿砂、水,制成面料,再均匀摊铺至压制成型的底层上,最后终压成型;

将透水砖的砖样温度20±0.5℃,湿度96-98%的条件下养护28-30d。

在本发明的第三方面,提供一种上述第一方面所述全固废透水砖在城市道路施工领域中的应用。

本发明的

具体实施方式

具有以下有益效果:

本发明中将固废基硫铝酸盐胶凝材料与钢渣进行复配,固废基硫铝酸盐胶凝材料由石灰石尾矿、脱硫石膏、钢渣以及铝灰烧制而成,本发明中的固废基硫铝酸盐胶凝材料具有早强、快硬、成本低、环保的特点,相比于普通硅酸盐水泥更加节能低碳,是一种绿色环保的胶凝材料;并且该固废基硫铝酸盐胶凝材料与钢渣进行复配,在提高透水砖的抗压强度的同时,还能够保证透水砖的透水性能良好;并且抗磨性能和抗冻性也都达到透水砖的标准。

本发明的透水砖由底层和面层组成,底层的厚度占据透水砖厚度的绝大部分,面层中的骨料选择铁尾矿砂,铁尾矿砂也与固废基硫铝酸盐胶凝材料复配,增加透水性,使得水更容易透过面层到达透水砖的底层,透过的水能够更容易透过基层;并且本发明中底层和面层的界面结合较好,使得透水砖的整体机械性能和透水性能都得以提升。

采用全固废原料,工艺简单,低成本。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

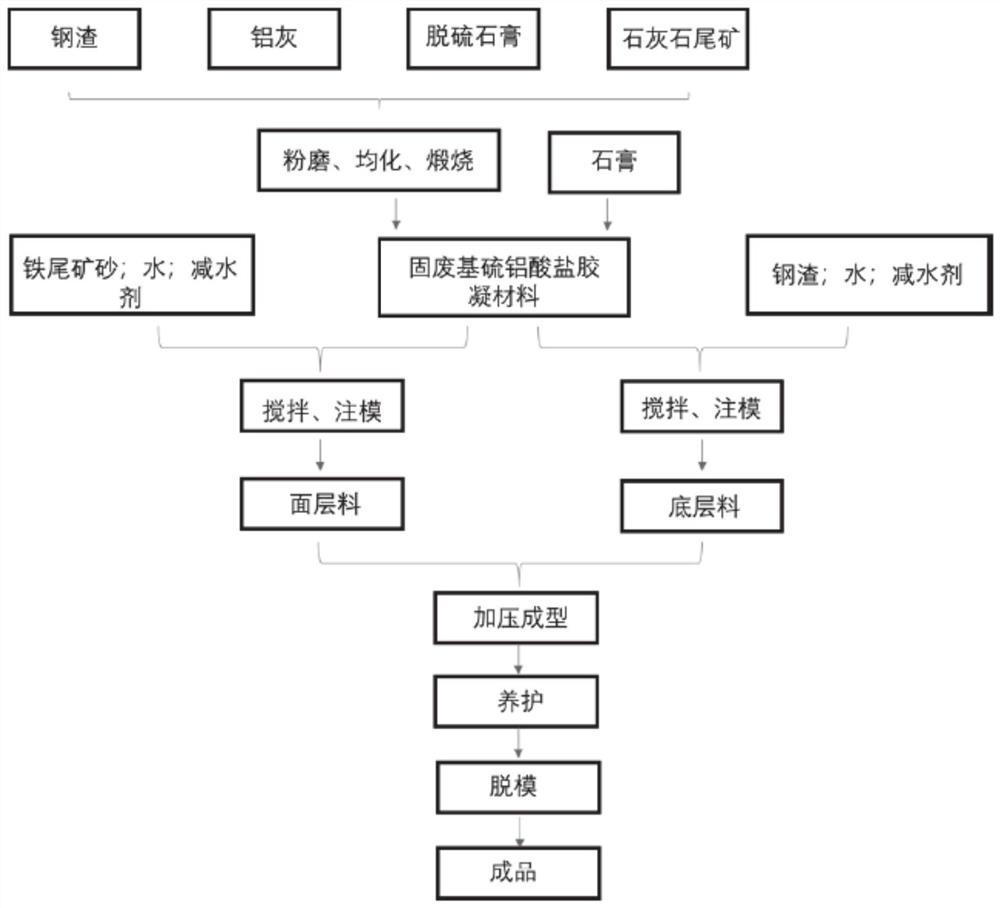

图1为全固废透水砖的制备工艺流程图。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

本发明的一种实施方式中,提供了一种

在本发明的第一方面,提供一种全固废透水砖,所述透水砖包括底层和面层;

底层中原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,钢渣70~80份;水胶比0.33;减水剂3~4.4份;

面层原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,铁尾矿砂8~10份,水胶比0.33,减水剂3~4.4份。

在本发明的实施方式中,所述固废基硫铝酸盐胶凝材料由固废基硫铝酸盐水泥熟料与4%的脱硫石膏磨细制得,其中,所述固废基硫铝酸盐水泥熟料的原料由以下成分组成:石灰石尾矿20~24%、脱硫石膏28~32%、钢渣23~27%以及铝灰20~24%;

其中,所述石灰石尾矿为采石场石灰石尾矿、所述脱硫石膏为电厂脱硫石膏、所述钢渣为钢厂钢渣,所述铝灰为铝材厂铝灰;

随着钢铁产量增加,钢渣的排放量也随之增加,但是目前钢渣利用率较低,钢渣的堆放会占用土地,而且钢渣中化学物质的挥发和渗透会污染周边的空气和河流,合理利用钢渣不仅能变废为宝,同时可保护环境,因此钢渣的资源化利用具有重大意义;钢渣由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。钢渣含有多种有用成分:金属铁2%~8%,氧化钙40%~60%,氧化镁3%~10%,氧化锰1%~8%。钢渣的矿物组成以硅酸三钙为主,其次是硅酸二钙、RO相、铁酸二钙和游离氧化钙。钢渣为熟料,是重熔相,熔化温度低。重新熔化时,液相形成早,流动性好。钢渣分为电炉钢渣、平炉钢渣和转炉钢渣3种。

本发明中,钢渣作为透水砖的底层骨料,钢渣具有较高的密度和强度,并且耐磨性较好,作为透水砖的骨料具有一定的机械性能上的优势。当钢渣作为透水砖的底层骨料时,由于钢渣的孔隙率较高,导致以钢渣为骨料制备的透水砖总孔隙率也较高,得到的透水砖密度降低因此强度也降低。

现有技术中已经有研究将钢渣作为骨料制备透水砖,为了增强以钢渣作为骨料的透水砖的强度,现有技术中将钢渣作为骨料制备透水砖时,经常是将钢渣与普通的硅酸盐水泥进行复配,来提高透水砖的抗压强度;普通的硅酸盐水泥的使用虽然能够增强透水砖的抗压强度,但是硅酸盐水泥成本高,且为原料为天然矿产资源,不利于可持续发展。

本发明中将固废基硫铝酸盐胶凝材料与钢渣进行复配,固废基硫铝酸盐胶凝材料由石灰石尾矿、脱硫石膏、钢渣以及铝灰烧制而成,本发明中的固废基硫铝酸盐胶凝材料具有早强、快硬、成本低、环保的特点,相比于普通硅酸盐水泥更加节能低碳,是一种绿色环保的胶凝材料。并且该固废基硫铝酸盐胶凝材料与钢渣进行复配,在提高透水砖的抗压强度的同时,还能够保证透水砖的透水性能良好;并且抗磨性能和抗冻性也都达到透水砖的标准。

本发明的透水砖由底层和面层组成;底层的厚度占据透水砖厚度的绝大部分,面层中的骨料选择铁尾矿砂,铁尾矿砂也与固废基硫铝酸盐胶凝材料复配,增加透水性,使得水更容易透过面层到达透水砖的底层,透过的水能够更容易透过基层;并且本发明中底层和面层的界面结合较好,使得透水砖的整体机械性能和透水性能都得以提升。

在本发明的一些实施方式中,所述固废基硫铝酸盐水泥熟料的原料由以下成分组成:石灰石尾矿22.41%、脱硫石膏30.20%、钢渣25%以及铝灰22.39%;

在本发明的一些实施方式中,所述固废基硫铝酸盐胶凝材料的制备方法为:将石灰石尾矿、脱硫石膏、钢渣以及铝灰粉磨、均化后在窑炉内1220℃~1300℃下煅烧,保温时间为30~60min,得到固废基硫铝酸盐水泥熟料,所得的固废基硫铝酸盐水泥熟料与3%~10%的脱硫石膏磨细,制得固废基硫铝酸盐胶凝材料;

具体地,在本发明的一些实施方式中,将固废基硫铝酸盐水泥熟料的原料粉磨、均化后在窑炉内1220℃下煅烧,保温时间为30min得到水泥熟料,取96%该水泥熟料与4wt%的脱硫石膏混合磨细,即得固废基硫铝酸盐胶凝材料。

在一种或多种实施方式中,所述钢渣的粒径为5.0mm~20.0mm。

在一种或多种实施方式中,所述铁尾矿砂的粒径为2.5mm~10mm。

在一种或多种实施方式中,所述减水剂为高效聚羧酸减水剂,减水率为30%。

在本发明的第二方面,提供一种上述全固废透水砖的制备方法,其包括:

透水砖底层的制备:按比例将固废基硫铝酸盐胶凝材料和钢渣进行干混,然后加水和减水剂混合均匀,形成干硬性混合料,摊铺至模具中初压成为透水砖的底层;

透水砖面层的制备:采用砂浆搅拌机均匀拌合固废基硫铝酸盐胶凝材料、铁尾矿砂、水,制成面料,再均匀摊铺至压制成型的底层上,最后终压成型;

将透水砖的砖样温度20±0.5℃,湿度98%的条件下养护28d。

优选的,所述透水砖的底层厚度为50-60mm,面层厚度为3-8mm;进一步优选的,所述透水砖的底层厚度为55mm,面层厚度为5mm;

优选的,所述透水砖的规格为200mm×200mm×60mm;

在本发明的第三方面,提供一种上述第一方面所述全固废透水砖在城市道路施工领域中的应用。

下面结合具体的实施例对本发明作进一步的解释和说明。

实施例1

固废基硫铝酸盐胶凝材料的制备:

钢渣25%、铝灰22.39%、脱硫石膏30.20%、电石渣22.39%,粉磨、均化后的原料在窑炉内1220℃下煅烧,保温时间为30min,得到固废基硫铝酸盐水泥熟料,所得的固废基硫铝酸盐水泥熟料与4%的脱硫石膏磨细,制备得到固废基硫铝酸盐胶凝材料,具有早强、快硬、成本低、环保的特点。

实施例2

一种全固废透水砖包括以下重量分组成:固废基硫铝酸盐胶凝材料15份;底层骨料:钢渣80份;面层骨料:铁尾矿砂8份;水胶比0.33;减水剂占胶凝材料的0.2份;

采用小型砖机分层压制成型,样品规格为200mm×200mm×60mm,其中底层厚度为55mm,面层厚度为5mm。先采用强制式搅拌器将固废基硫铝酸盐胶凝材料、粒径为5.0mm~20.0mm的钢渣干混60s,加水以及减水剂混合均匀120s,形成干硬性混合料,而后摊铺至模具中的适当位置,最后按设计成型参数初压成透水砖的底层。同时,采用砂浆搅拌机均匀拌合固废基硫铝酸盐胶凝材料、粒径为2.5mm~10.0mm铁尾矿砂、水制成面料,再均匀摊铺至压制成型的底层上,最后终压成型。砖样标准养护温度20±0.5℃,湿度98%,养护至28d。

性能测试:测得养护28d透水砖的实验数据为透水系数12.2mm/s,抗压强度26MPa,抗折强度4.3MPa,磨坑长度24.92mm,抗冻性(50次冻融循环)质量损失率4.3%。

实施例3

一种全固废透水砖包括以下重量分组成:固废基硫铝酸盐胶凝材料18份;底层骨料:钢渣75份;面层骨料:铁尾矿砂9份;水胶比0.33;减水剂占胶凝材料的0.2份;

采用小型砖机分层压制成型,样品规格为200mm×200mm×60mm,其中底层厚度为55mm,面层厚度为5mm;先采用强制式搅拌器将固废基硫铝酸盐胶凝材料、粒径为5.0mm~20.0mm的钢渣干混60s,加水以及减水剂混合均匀120s,形成干硬性混合料,而后摊铺至模具中的适当位置,最后按设计成型参数初压成透水砖的底层;同时,采用砂浆搅拌机均匀拌合固废基硫铝酸盐胶凝材料、粒径为2.5mm~10.0mm铁尾矿砂、水制成面料,再均匀摊铺至压制成型的底层上,最后终压成型;砖样标准养护温度20±0.5℃,湿度98%,养护至28d。

性能测试:测得养护28d透水砖的实验数据为透水系数13.2mm/s,抗压强度28.4MPa,抗折强度4.8MPa,磨坑长度25.44mm,抗冻性(50次冻融循环)质量损失率5.1%。

实施例4

一种全固废透水砖包括以下重量分组成:固废基硫铝酸盐胶凝材料22份;底层骨料:钢渣70份;面层骨料:铁尾矿砂10份;水胶比0.33;减水剂占胶凝材料的0.2份;

采用小型砖机分层压制成型,样品规格为200mm×200mm×60mm,其中底层厚度为55mm,面层厚度为5mm。先采用强制式搅拌器将固废基硫铝酸盐胶凝材料、粒径为5.0mm~20.0mm的钢渣干混60s,加水以及减水剂混合均匀120s,形成干硬性混合料,而后摊铺至模具中的适当位置,最后按设计成型参数初压成透水砖的底层。同时,采用砂浆搅拌机均匀拌合固废基硫铝酸盐胶凝材料、粒径为2.5mm~10.0mm铁尾矿砂、水制成面料,再均匀摊铺至压制成型的底层上,最后终压成型。砖样标准养护温度20±0.5℃,湿度98%,养护至28d。

性能测试:测得养护28d透水砖的实验数据为透水系数12.7mm/s,抗压强度31.4MPa,抗折强度5.5MPa,磨坑长度27.32mm,抗冻性(50次冻融循环)质量损失率4.9%。

对比例1

一种透水砖包括以下重量分组成:硅酸盐水泥材料15份;底层骨料:钢渣80份;面层骨料:铁尾矿砂8份;水胶比0.33;减水剂占胶凝材料的0.2份;

采用小型砖机分层压制成型,样品规格为200mm×200mm×60mm,其中底层厚度为55mm,面层厚度为5mm。先采用强制式搅拌器将硅酸盐水泥材料、粒径为5.0mm~20.0mm的钢渣干混60s,加水以及减水剂混合均匀120s,形成干硬性混合料,而后摊铺至模具中的适当位置,最后按设计成型参数初压成透水砖的底层。同时,采用砂浆搅拌机均匀拌合硅酸盐水泥材料、粒径为2.5mm~10.0mm铁尾矿砂、水制成面料,再均匀摊铺至压制成型的底层上,最后终压成型。砖样标准养护温度20±0.5℃,湿度98%,养护至28d。

性能测试:测得养护28d透水砖的实验数据为透水系数12.1mm/s,抗压强度23MPa,抗折强度3.7MPa,磨坑长度28.3mm,抗冻性(50次冻融循环)质量损失率5.2%。

将实施例2-4和对比例1对比可见,本发明中底层骨料钢渣和面层骨料铁尾矿砂分别与固废基硫铝酸盐胶凝材料进行复配,得到的透水砖在透水性、抗压强度和抗折强度及耐磨性和抗冻性上都优于与常规的硅酸盐水泥材料的复配,可见本发明的全固废透水砖制备工艺简单,低成本,实现了固废资源高价值利用,且性能良好。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种赤泥基水稳骨料及其制备方法与应用