一种从石油裂化催化剂粉尘中回收镍和钴的方法

阅读说明:本技术 一种从石油裂化催化剂粉尘中回收镍和钴的方法 (Method for recovering nickel and cobalt from petroleum cracking catalyst dust ) 是由 胡辉 强平 李坤鹏 陈中明 于 2021-08-24 设计创作,主要内容包括:一种从石油裂化催化剂粉尘中回收镍和钴的方法,包括以下步骤:(1)空烧脱油:将石油裂化催化剂粉尘进行充分燃烧,得脱油石油裂化催化剂粉尘;(2)酸浸过滤:加入无机酸水溶液中,浸出反应,过滤,得浸出液和浸出渣;(3)诱导结晶:在浸出液中加入磁性诱晶载体Fe-(3)O-(4)@SiO-(2)纳米颗粒,搅拌反应,分次加入沉淀剂水溶液,磁性分离,得含镍/钴结晶的磁性诱晶载体Fe-(3)O-(4)@SiO-(2);(4)酸浸分离:加入无机酸水溶液中,浸出反应,磁性分离,浓缩,得含镍/钴结晶。本发明方法简单,反应条件温和,镍、钴的浸出率、诱导结晶率、回收率高,成本低,具有较高的经济效益、社会效益和环境效益,适宜于工业化生产。(A process for the recovery of nickel and cobalt from petroleum cracking catalyst dust comprising the steps of: (1) empty burning and deoiling: cracking petroleumFully burning the catalyst dust to obtain deoiled petroleum cracking catalyst dust; (2) acid leaching and filtering: adding the mixture into an inorganic acid aqueous solution, carrying out leaching reaction, and filtering to obtain a leaching solution and leaching residues; (3) and (3) induced crystallization: adding magnetic crystal inducing carrier Fe into the leaching solution 3 O 4 @SiO 2 Nano-particles are stirred for reaction, precipitator aqueous solution is added in times for magnetic separation, and the magnetic crystal inducing carrier Fe containing nickel/cobalt crystals is obtained 3 O 4 @SiO 2 (ii) a (4) Acid leaching and separating: adding into inorganic acid water solution, leaching reaction, magnetic separation, concentration, and getting nickel/cobalt crystal. The method has the advantages of simplicity, mild reaction conditions, high leaching rate, induced crystallization rate and recovery rate of nickel and cobalt, low cost, high economic benefit, social benefit and environmental benefit, and suitability for industrial production.)

技术领域

本发明涉及一种从粉尘中回收镍和钴的方法,具体涉及一种从石油裂化催化剂粉尘中回收镍和钴的方法。

背景技术

流化催化裂化(FCC)是应用最广泛的原油二次加工技术之一,我国约有70%的汽油和33%的柴油是通过这种方法生产的,年消耗催化剂约20万吨。因此,催化裂化工艺在未来很长时间内仍将在石化行业处于重要地位。

镍、钴、铜、钒等过渡金属则是FCC催化剂中重要且常见的元素组分,镍钴金属元素是国际公认的致癌物质,一旦它们进入环境后将对人体健康产生严重危害,如镍中毒可引起皮炎,肺纤维化变性,心血管和肾脏疾病;钴如果摄入过量,也会对人体造成各种损害。

FCC催化剂使用中因机械碰撞或受到水热冲击磨损破碎形成的粉末随气流带出,其浓度可达800~1500 mg/m3,这大大超过了《石油炼制工业污染物排放标准》(GB 31570-2015)要求的再生烟气粉尘含量50 mg/m3的限值。众所周知,中国将“用于石油产品催化裂化的废催化剂”列入了“国家危险废物清单”,研究显示,FCC催化剂粉尘中镍含量可达约为1.2~6.1%、钴含量约1~7%,有的甚至高达90%,而冶炼镍常用的硅镍矿中镍含量却只有2.8%,这表明FCC催化剂粉尘中镍钴的含量有时远大于镍钴矿石的工业品位。因此,含镍钴等过渡金属元素的FCC催化剂粉尘也是一种资源。基于此,开展石油裂化催化剂粉尘中的镍和钴等有价金属元素的回收,对于生态环境保护和资源回收都具有重要意义。

石油裂化催化剂粉尘中回收有价金属镍和钴的主要方法有火法工艺和湿法工艺两种。湿法工艺具有技术简单、流程简短等特点,是目前回收的主要方法,但环保问题突出;火法工艺处理废催化剂尚不具备经济性。

CN106282570A公开了一种从废催化剂中回收金属元素的方法,通过采用高温熔炼形成合金、酸浸离子交换的方法提取废催化剂中的镍、钴、钨、钼和钒等金属元素。但是,离子交换树脂的选择难度大,离子交换树脂的再生工艺复杂,运行成本高,这限制了离子交换法在金属元素回收方面的应用。

CN106222418A公开了一种从废催化剂中回收钼、铋、钴和镍等金属元素的工艺,采用碱浸将废催化剂中的钼溶入溶液中,再采用沉钼酸、转四钼、氨溶,将钼从溶液中分离出来;含铋、钴、镍的碱浸渣通过酸浸、水解沉铋、氧化沉钴、碳酸钠沉镍,来实现铋、钴、镍的分离。但是,化学沉淀法存在分离回收物质不易沉降、污泥含水率高、脱水困难等不利于后续处理工艺的缺陷。

CN109652652A公开了一种清洁环保从铝基石油精炼废催化剂中回收有价元素的方法,该方法是利用废催化剂中的积碳进行碳热还原反应,实现对废催化剂的预处理,使废催化剂中的三类有价金属元素分别生成可溶于水的铝盐、具有磁性和酸溶性的金属单质镍钴以及既耐酸又耐碱的稀有金属碳化物,从而将有价元素化合物的性质差异扩大化,然后利用水溶液或者碱溶液提取氧化铝,再通过磁选或者酸溶液浸出提取镍和钴,并使稀有金属在碳化物中富集并回收。但是,采用程序升温操作复杂,对设备要求高,限制其工业应用的可能。

发明内容

本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种回收操作简单,反应条件温和,镍、钴的浸出率、诱导结晶率、回收率高,成本低,具有较高的经济效益、社会效益和环境效益,适宜于工业化生产的从石油裂化催化剂粉尘中回收镍和钴的方法。

本发明解决其技术问题所采用的技术方案如下:一种从石油裂化催化剂粉尘中回收镍和钴的方法,包括以下步骤:

(1)空烧脱油:将石油裂化催化剂粉尘进行充分燃烧,得脱油石油裂化催化剂粉尘;

(2)酸浸过滤:将步骤(1)所得脱油石油裂化催化剂粉尘加入无机酸水溶液中,浸出反应,过滤,得浸出液和浸出渣;

(3)诱导结晶:在步骤(2)所得浸出液中加入磁性诱晶载体Fe3O4@SiO2纳米颗粒,搅拌反应,并在搅拌反应过程中,分次加入沉淀剂水溶液,磁性分离,得含镍/钴结晶的磁性诱晶载体Fe3O4@SiO2;

(4)酸浸分离:将步骤(3)所得含镍/钴结晶的磁性诱晶载体Fe3O4@SiO2加入无机酸水溶液中,浸出反应,磁性分离,浓缩,得含镍/钴结晶。

优选地,步骤(1)中,所述充分燃烧的温度为400~800℃(更优选500~700℃),时间为1~5h,空气过剩系数为1.10~1.25。充分燃烧的目的是烧掉其中的碳和油,更有利于镍/钴元素在后续反应过程中的浸出。

优选地,步骤(1)中,所述石油裂化催化剂粉尘中,主要组分及质量含量为:铝20~40%、镍1.2~6.0%、钴0~7%和非金属物质30~50%,所述组分质量含量总和≤100%。本发明方法中,所述石油裂化催化剂粉尘主要来源于石油炼制厂,所述石油裂化催化剂粉尘一般还含有Fe 1~5%、La 1~5%、Ce 1~3%、Ti 1~3%、Ca 0.2~3.0%、V 0.1~3.0%等元素。

优选地,步骤(2)中,所述无机酸水溶液与步骤(1)所述石油裂化催化剂粉尘的体积质量比(mL/g)为5~10:1。所述无机酸水溶液的用量可兼顾保证镍/钴的浸出率和浸出液中镍/钴离子的浓度。

优选地,步骤(2)中,所述无机酸水溶液的质量分数为10~50%。

优选地,步骤(2)中,所述无机酸为硫酸、盐酸或硝酸等中的一种或几种。

优选地,步骤(2)中,所述浸出反应的温度为10~90℃(更优选40~80℃),时间为0.5~5.0h。

优选地,步骤(3)中,所述磁性诱晶载体Fe3O4@SiO2纳米颗粒的加入量为0.5~5.0g/L(更优选2.0~4.0g/L)浸出液。诱导结晶法是在过饱和的溶液中,利用非均相成核原理开发的有价金属回收工艺,由于物质在诱晶载体表面形成晶核所需要的能量远远小于在过饱和溶液中自发成核所需要的能量,使得物质在诱晶载体表面能够快速成核结晶,并在载体上不断增长,最后通过移出大的结晶颗粒,实现溶液中金属元素的去除和资源化的回收利用。

诱导结晶的方法原理与化学沉淀法相似,因此和化学沉淀法一样具有较快的反应速率和更高的去除效率,诱导结晶是将加药、混凝絮凝、沉淀、脱水合成一步,简化了传统的化学沉淀法,简化操作工艺,节省占地空间;结晶产物为颗粒物,含水率低,可以降低污泥处理处置的费用;结晶产物含量高,回收的重金属处理后可直接作为原料利用,经济效益好,诱晶载体可以重复使用。

在选择诱晶载体的过程中需要考虑载体的耐腐蚀性、比表面积、沉降分离性能、载体强度、经济可行性等因素。用SiO2作为诱晶载体具有很好的耐腐蚀性,以便于后续目标金属在强酸中的浸出。由于碳酸镍、碳酸钴相较于其它重金属碳酸盐(铜离子、铁离子)具有更小的Ksp,相差5个数量级,因此更易形成沉淀结晶;且该磁性诱晶载体对碳酸镍、碳酸钴的一次成核、二次成核和晶体生长具有促进作用;再加上结晶过程中通过调控溶液温度、过饱和度和pH条件可针对性的沉淀镍、钴离子。

优选地,步骤(3)中,所述搅拌反应的温度为10~50℃(更优选20~40℃),搅拌速度为10~100r/min(更优选20~60r/min),时间为1~10h(更优选2~8h)。当反应时间适当延长,单位时间内投加沉淀剂的量变少,体系的过饱和度降低,诱导结晶率提高,但当反应时间过长时,诱晶载体上的结晶会因晶体与溶液以及晶体颗粒之间的长期摩擦,而从载体上脱落到溶液中,类似于同相结晶,导致诱导结晶率下降。

优选地,步骤(3)中,所述沉淀剂为碱金属碳酸盐或碱金属硫化物。更优选地,所述沉淀剂为碳酸钠、碳酸钾、硫化钠或硫化钾等中的一种或几种。

优选地,步骤(3)中,所述沉淀剂与镍和钴的总摩尔数之比为1~5:1。诱导结晶过程中沉淀剂与溶液中目标金属离子反应形成结晶,沉淀剂投加量的多少决定了溶液的过饱和度,在合适的过饱和度下更容易形成沉淀和结晶,过饱和度的大小影响着生成结晶的种类和性质。沉淀剂投加量过低时,会改变体系的过饱和度,从而增大结晶率,沉淀剂投加量过多时,碳酸盐的水解会导致体系pH值变化,在底部形成Ni(OH)2沉淀,而不是在诱晶载体表面形成结晶。

优选地,步骤(3)中,所述沉淀剂水溶液的摩尔浓度为1~3mol/L。

优选地,步骤(3)中,分2~5次加入沉淀剂水溶液。分次加入可提高溶液的传质效果和结晶产率。若沉淀剂水溶液不进行分批投加,在投加总量相同时,反应时间过短,单位时间反应体系内过饱和度越高,镍、钴离子与投加的沉淀剂越易形成同相结晶,而同相结晶不附着于诱晶载体上,不具磁性,不利于分离,导致诱导结晶率过低。

优选地,步骤(3)中,所述磁性诱晶载体Fe3O4@SiO2纳米颗粒的制备方法为:将纳米Fe3O4颗粒超声分散于乙醇水溶液后,再加入氨水,然后逐滴加入正硅酸乙酯醇溶液,搅拌反应,磁性分离,洗涤,真空干燥,即成。采用共沉淀法和溶胶凝胶法制得的磁性诱晶载体Fe3O4@SiO2纳米颗粒,颗粒结晶完整,大小均匀,核壳结构具有一定的耐腐蚀性,呈现超顺磁性,可用磁铁进行分离,酸洗后的载体可以进行回用,从而降低诱导结晶的成本。

优选地,所述纳米Fe3O4颗粒与乙醇水溶液的质量体积比(g/mL)为1:20~30。

优选地,所述乙醇水溶液的体积分数为10~40%。

优选地,所述超声分散的频率为20~60 kHz,时间为10~60min。

优选地,所述氨水与乙醇水溶液的体积比为1:10~20。

优选地,所述氨水的质量分数为10~30%。

优选地,所述正硅酸乙酯醇溶液与氨水的体积比为1:2~5。

优选地,所述正硅酸乙酯醇溶液中正硅酸乙酯与醇的体积比为1~4:1。

优选地,所述搅拌反应的温度为10~90℃,时间为3~7h。

优选地,所述洗涤是指用水和乙醇先后各洗涤≥3次。

优选地,所述真空干燥的温度为30~80℃,真空度为0.06~0.10MPa,时间为4~10h。

优选地,所述纳米 Fe3O4颗粒的制备方法是:将六水三氯化铁和四水氯化亚铁溶于水中,氮气保护下,水浴搅拌反应,待溶液颜色变为橙黄色后,加入氨水,加热熟化,磁性分离,洗涤,即成。

优选地,所述六水三氯化铁和四水氯化亚铁的摩尔比为2~4:1。

优选地,所述六水三氯化铁和四水氯化亚铁总质量与水的质量体积比(g/mL)为1:20~30。

优选地,所述水浴搅拌反应的温度为70~95℃,时间为0.2~2.0h。

优选地,所述氨水与水的体积比为1:10~20。

优选地,所述氨水的质量分数为10~30%。

优选地,所述加热熟化的温度为50~95℃,时间为1~3h。

优选地,所述洗涤是指用水和乙醇先后各洗涤≥3次。

优选地,步骤(4)中,所述无机酸水溶液与含镍结晶的磁性诱晶载体Fe3O4@SiO2的体积质量比(mL/g)为10~30:1(更优选12~20:1)。

优选地,步骤(4)中,所述无机酸水溶液的质量分数为10~50%。

优选地,步骤(4)中,所述无机酸为硫酸、盐酸或硝酸等中的一种或几种。

优选地,步骤(4)中,所述浸出反应的温度为10~90℃(更优选40~80℃),时间为0.5~5.0h(更优选1~4h)。

本发明方法的有益效果如下:

(1)本发明方法回收过程操作简单,反应条件温和,采用诱导结晶回收溶液中的重金属,可与磁性诱晶载体Fe3O4@SiO2纳米颗粒一起用磁铁直接进行磁性分离,省去过滤操作,再用酸溶出,节省成本,且镍、钴的浸出率分别高达97.85%、95.42%,诱导结晶率99.63%、98.92%,回收率分别高达96.57%、92.99%;

(2)本发明方法回收的镍/钴经处理后,可直接作为原料利用,具有较高的经济、社会效益和环境效益,运行管理方便,成本低,适宜于工业化生产,用于工业化回收镍/钴元素。

附图说明

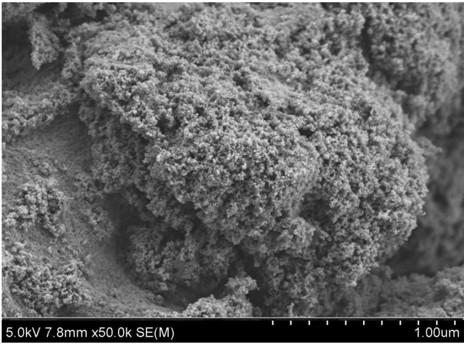

图1是本发明参考例1所得磁性诱晶载体Fe3O4@SiO2纳米颗粒的SEM图;

图2是本发明实施例1所得含镍结晶的SEM图;

图3是本发明实施例2所得含镍结晶的SEM图;

图4是本发明实施例3所得含镍/钴结晶的SEM图;

图5是本发明实施例4所得含镍/钴结晶的SEM图。

具体实施方式

下面结合实施例和附图对本发明作进一步说明。

本发明实施例所使用的石油裂化催化剂粉尘来源于某石油炼制厂的FCC除尘收集的催化剂粉尘,其中,石油裂化催化剂粉尘1中,主要含有铝30.78%、镍1.85%、钴0%和非金属物质43.62%,石油裂化催化剂粉尘2中,主要含有铝31.34%、镍1.76%、钴1.37%和非金属物质40.83%;本发明实施例所使用的原料或化学试剂,如无特殊说明,均通过常规商业途径获得。

磁性诱晶载体Fe3O4@SiO2纳米颗粒的制备方法参考例1

纳米Fe3O4颗粒的制备方法:将11.75g(0.043mol)六水三氯化铁和4.30g(0.022mol)四水氯化亚铁溶于360mL水中,氮气保护下,在90℃下,水浴搅拌反应0.5h,待溶液颜色变为橙黄色后,加入30mL氨水(质量分数为20%),在90℃下,加热熟化1h,磁性分离,用水和乙醇先后各洗涤3次,即成。

将8g所得纳米Fe3O4颗粒在30kHz下,超声分散于200mL乙醇水溶液(体积分数为20%)30min后,再加入15mL氨水(质量分数为20%),然后逐滴加入4mL正硅酸乙酯乙醇溶液(正硅酸乙酯与乙醇的体积比为2:1),在30℃下,搅拌反应5h,磁性分离,用水和乙醇先后各洗涤3次,在40℃,真空度为0.1MPa下,真空干燥6h,即成。

磁性诱晶载体Fe3O4@SiO2纳米颗粒的制备方法参考例2

纳米Fe3O4颗粒的制备方法:将13.52g(0.050mol)六水三氯化铁和3.98g(0.020mol)四水氯化亚铁溶于500mL水中,氮气保护下,在80℃下,水浴搅拌反应1.0h,待溶液颜色变为橙黄色后,加入50mL氨水(质量分数为25%),在80℃下,加热熟化1.5h,磁性分离,用水和乙醇先后各洗涤4次,即成。

将8g所得纳米Fe3O4颗粒在40kHz下,超声分散于160mL乙醇水溶液(体积分数为30%)20min后,再加入10mL氨水(质量分数为25%),然后逐滴加入4mL正硅酸乙酯乙醇溶液(正硅酸乙酯与乙醇的体积比为3:1),在40℃下,搅拌反应4h,磁性分离,用水和乙醇先后各洗涤4次,在50℃,真空度为0.08MPa下,真空干燥5h,即成。

实施例1

(1)空烧脱油:将100g石油裂化催化剂粉尘1,在600℃下,进行充分燃烧2h(空气过剩系数为1.15),得脱油石油裂化催化剂粉尘;

(2)酸浸过滤:将步骤(1)所得脱油石油裂化催化剂粉尘加入800mL硫酸水溶液(质量分数为30%)中,在60℃下,浸出反应3h,过滤,得801mL浸出液(镍的含量为2.26g/L)和浸出渣;

(3)诱导结晶:在步骤(2)所得801mL浸出液中加入2.5g参考例1所得磁性诱晶载体Fe3O4@SiO2纳米颗粒,在30℃、搅拌速度为50r/min下,搅拌6h,并在搅拌反应过程中,分4次加入共100mL、1.5mol/L的碳酸钠溶液,磁性分离,得含镍结晶的7.5g磁性诱晶载体Fe3O4@SiO2(镍的质量含量为23.8%);

(4)酸浸分离:将步骤(3)所得7.5g含镍结晶的磁性诱晶载体Fe3O4@SiO2加入100mL硫酸水溶液(质量分数为30%)中,在50℃下,浸出反应2h,磁性分离,浓缩,得4.94g含镍结晶(镍的质量含量为36.06%)。

经检测,步骤(2)中,镍的浸出率为97.85%,步骤(3)中,镍的诱导结晶率为98.60%,镍的总回收率为96.29%。

如图1、2所示,对比参考例1没有结晶的磁性诱晶载体Fe3O4@SiO2纳米颗粒(图1),进行一次诱导结晶后,载体的形貌虽没有明显变化,但在诱晶载体表面可清晰观察到附着的结晶物质。

本发明实施例步骤(4)分离镍结晶后所得磁性诱晶载体Fe3O4@SiO2纳米颗粒,进行超声去离子水洗涤3次,在40℃下,真空干燥6 h后备用。

实施例2

(1)空烧脱油:将100g石油裂化催化剂粉尘1,在500℃下,进行充分燃烧3h(空气过剩系数为1.20),得脱油石油裂化催化剂粉尘;

(2)酸浸过滤:将步骤(1)所得脱油石油裂化催化剂粉尘加入600mL盐酸水溶液(质量分数为30%)中,在50℃下,浸出反应4h,过滤,得602mL浸出液(镍的含量为3.00g/L)和浸出渣;

(3)诱导结晶:在步骤(2)所得602mL浸出液中加入1.2g实施例1步骤(4)所得磁性诱晶载体Fe3O4@SiO2纳米颗粒,在30℃,搅拌速度为20r/min下,搅拌反应4h,并在搅拌反应过程中,分3次加入共100mL、1mol/L的硫化钠溶液,磁性分离,得6.0g含镍结晶的磁性诱晶载体Fe3O4@SiO2(镍的质量含量为28.9%);

(4)酸浸分离:将步骤(3)所得6.0g含镍结晶的磁性诱晶载体Fe3O4@SiO2加入100mL盐酸水溶液(质量分数为30%)中,在60℃下,浸出反应3h,磁性分离,浓缩,得4.82g含镍结晶(镍的质量含量为35.87%)。

经检测,步骤(2)中,镍的浸出率为97.62%,步骤(3)中,镍的诱导结晶率为96.01%,镍的总回收率为93.46%;说明回收的磁性诱晶载体Fe3O4@SiO2纳米颗粒同样具有很好的诱晶作用。

如图3所示,本发明实施例经两次循环诱晶后的载体,与经一次诱晶的载体SEM图相比,载体表面慢慢被覆盖,结晶颗粒物呈现鳞片层状结构,表面较为粗糙,结晶生长明显。

实施例3

(1)空烧脱油:将100g石油裂化催化剂粉尘2,在600℃下,进行充分燃烧2h(空气过剩系数为1.15),得脱油石油裂化催化剂粉尘;

(2)酸浸过滤:将步骤(1)所得脱油石油裂化催化剂粉尘加入1000mL硫酸水溶液(质量分数为25%)中,在60℃下,浸出反应3h,过滤,得1000mL浸出液(镍的含量为1.72g/L、钴的含量为1.29g/L)和浸出渣;

(3)诱导结晶:在步骤(2)所得1000mL浸出液中加入4g参考例2所得磁性诱晶载体Fe3O4@SiO2纳米颗粒,在25℃,搅拌速度为30r/min下,搅拌反应6h,并在搅拌反应过程中,分4次加入共150mL、1.5mol/L碳酸钠溶液,磁性分离,得11.9g含镍/钴结晶的磁性诱晶载体Fe3O4@SiO2(镍的质量含量为14.4%,钴的质量含量为10.7%);

(4)酸浸分离:将步骤(3)所得11.9g含镍/钴结晶的磁性诱晶载体Fe3O4@SiO2加入150mL硫酸水溶液(质量分数为25%)中,在50℃下,浸出反应2.5h,磁性分离,浓缩,得7.88g含镍/钴结晶(镍的质量含量为21.57%、钴的质量含量为15.99%)。

经检测,步骤(2)中,镍、钴的浸出率分别为97.72%、94.16%,步骤(3)中,镍、钴的诱导结晶率分别为99.63%、98.71%,镍、钴的总回收率分别为96.57%、91.97%。

如图1、4所示,对比参考例1没有结晶的磁性诱晶载体Fe3O4@SiO2纳米颗粒(图1),进行一次诱导结晶后,结晶颗粒表面比较粗糙,这是由镍/钴结晶附着在载体表面引起的。

本发明实施例步骤(4)分离镍结晶后所得磁性诱晶载体Fe3O4@SiO2纳米颗粒,进行超声去离子水洗涤3次,在40℃下,真空干燥6 h后备用。

实施例4

(1)空烧脱油:将100g石油裂化催化剂粉尘2,在700℃下,进行充分燃烧1h(空气过剩系数为1.10),得脱油石油裂化催化剂粉尘;

(2)酸浸过滤:将步骤(1)所得脱油石油裂化催化剂粉尘加入800mL硝酸水溶液(质量分数为35%)中,在70℃下,浸出反应2h,过滤,得802mL浸出液(镍的含量为2.14g/L、钴的含量为1.63g/L)和浸出渣;

(3)诱导结晶:在步骤(2)所得802mL浸出液中加入4g实施例3步骤(4)所得磁性诱晶载体Fe3O4@SiO2纳米颗粒,在35℃,搅拌速度为40r/min下,搅拌反应8h,并在搅拌反应过程中,分3次加入共100mL、2.5mol/L碳酸钠溶液,磁性分离,得12.2g含镍/钴结晶的磁性诱晶载体Fe3O4@SiO2(镍的质量含量为14.0%,钴的质量含量为10.6%);

(4)酸浸分离:将步骤(3)所得12.2g含镍/钴结晶的磁性诱晶载体Fe3O4@SiO2加入200mL硝酸水溶液(质量分数为35%)中,在40℃下,浸出反应3h,磁性分离,浓缩,得8.14g含镍/钴结晶(镍的质量含量为20.42%、钴的质量含量为15.65%)。

经检测,步骤(2)中,镍、钴的浸出率分别为97.52%、95.42%,步骤(3)中,镍、钴的诱导结晶率分别为99.52%、98.92%,镍、钴的总回收率分别为94.44%、92.99%。

如图5所示,本发明实施例经两次循环诱晶后的载体,可以明显的观察到载体表面的结晶,结晶层已经完全覆盖诱晶载体的表面,已经看不出诱晶载体表面凸起的球形结构,有结晶的载体之间会发生团聚,形成大的结晶颗粒,这些大的结晶颗粒表面呈蜂窝状,有孔洞,这些孔洞的形成会增大结晶颗粒的比表面积,进一步有利于诱导结晶过程。通过SEM图,可以清楚的看到镍/钴体系的结晶形态与纯镍体系的不同,镍/钴体系的结晶表面更为粗糙。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种金属切割机用金属粉末处理系统