一种纸浆模塑产品模具的过压及间隙监测的光电传感装置

阅读说明:本技术 一种纸浆模塑产品模具的过压及间隙监测的光电传感装置 (Photoelectric sensing device for monitoring overpressure and clearance of pulp molding product mold ) 是由 费国忠 陈俊忠 沈超 陈忠杨 谷小伟 王超 左华伟 于 2021-05-17 设计创作,主要内容包括:本发明提供一种纸浆模塑产品模具的过压及间隙监测的光电传感装置,应用于成型机,成型机上设置模具上模和模具下模,光电传感装置包括:间隙监测装置,设置在模具上模上,用于监测模具上模和模具下模合模时的合模间隙值;控制盒、显示屏,均设置在成型机上,控制盒与间隙监测装置及显示屏电连接。通过获取上述合模间隙值,并将异常的数据信号分析后反馈至成型机的PLC控制模块中,同时以数显的方式显示在显示屏上,便于根据合模间隙值的趋势变化,来了解模具从合模到增压这一时间段内的微观间隙状态,便于提供数据上的参考和分析,预防可预见性的生产缺失,降低模具生产和维护成本,并间接的提升了生产稼动率。(The invention provides a photoelectric sensing device for monitoring overpressure and clearance of a pulp molding product mold, which is applied to a forming machine, wherein a mold upper mold and a mold lower mold are arranged on the forming machine, and the photoelectric sensing device comprises: the clearance monitoring device is arranged on the upper die and used for monitoring a die closing clearance value when the upper die and the lower die are closed; and the control box and the display screen are arranged on the forming machine, and the control box is electrically connected with the gap monitoring device and the display screen. Through obtaining above-mentioned compound die clearance value to feedback to the PLC control module of make-up machine after the data signal analysis of will unusual, show on the display screen with the mode of digital display simultaneously, be convenient for according to the trend change of compound die clearance value, know the microcosmic clearance state of mould in this time quantum from compound die to pressure boost, be convenient for provide reference and analysis on the data, the production of prevention predictability is lacked, reduces mould production and maintenance cost, and indirect promotion production utilization rate.)

技术领域

本发明属于包装领域,具体为一种纸浆模塑产品模具的过压及间隙监测的光电传感装置。

背景技术

纸塑产品主要应用于包装领域,纸塑包装已经渗透到我们生活的各个角落,从最广的农副产品包装,如食品托盘、水果托盘、蛋托等;到更具有附加值的工业包装,如酒类、电子设备、化妆品等;纸塑产品以其独有的绿色环保与个性化设计,也随着新技术的突破和应用上的不断成熟,其产品覆盖面和应用领域也越来越广。

纸塑成型,是一种以纸浆纤维为原料,利用成型设备真空负压将悬浮在浆桶中的纸浆纤维浆液吸附到成型模具上,通过模具的高温,高压作用下,使浆坯挤压到一个固定的厚度和干湿度,再经过转移脱模工序获得完整的产品的一种工艺过程,随着新技术的突破和应用上的不断成熟,纸塑产品以其独有的绿色环保与个性化设计,使的其产品覆盖面和应用领域也越来越广。

在当今行业竞争的压力下,业界对纸塑产品的品质要求在不断提升的同时,对产品的交货时间也越来越短,保持工厂生产的高效连续作业,提升机台的稼动率,产品的直通率,消除或减少生产环节中无处不在的等待时间,是降低营运成本,保持持久竞争优势的不二法门。传统纸浆模具生产作业中存在的失效模式如下:

1.传统纸浆模具采用铝,铜合金等有色金属做为基材,有色金属的硬度,强度等力学性能上远低于钢材,并且长期处于高压高温环境中作业所造成的模具应力变形,导致模具整体精度的下降,此为生产作业失效模式之一;

2.与传统纸浆模具配合的纸塑成型设备,其维持原设计上精度和稳定性的年限仅为2-3年,远低于同期制造领域机加工设备的5-6年,技术上存在有明显代差,此为生产作业失效模式之二;

3.传统生产的品质管控主要依赖生产人员监控设备,模具和产品;即靠人工来发现生产中的异常和缺失,再进行人为干预纠正异常和缺失,此为生产作业失效模式之三。

模具上下模合模状态下,模具模面的是完全处于贴合状态,即理论间隙为零,由于多种原因(上述第二项中的失效模式),成型设备上下平台水平方向的偏差,模具模板应力变形,或模具内混入异物,都会导致上下模面存在一定的间隙,而目前无对上下模面间隙监测的装置。

于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种纸浆模塑产品模具的过压及间隙监测的光电传感装置。

发明内容

本发明提供一种纸浆模塑产品模具的过压及间隙监测的光电传感装置,用以解决背景技术中提出的目前无对上下模面间隙监测的装置的问题。

为解决上述技术问题,本发明公开了一种纸浆模塑产品模具的过压及间隙监测的光电传感装置,应用于成型机,成型机上设置模具上模和模具下模,其特征在于,所述光电传感装置包括:间隙监测装置,设置在模具上模上,用于监测模具上模和模具下模合模时的合模间隙值;显示屏,设置在所述成型机上,所述间隙监测装置与显示屏电连接。

优选的,所述成型机上设置有上固定板和下固定板,所述上固定板和下固定板相互靠近的一面分别设置模具上模和模具下模。

优选的,还包括控制盒,设置在所述成型机上,所述控制盒与所述间隙监测装置及显示屏电连接,述间隙监测装置包括:位移光电传感器,所述位移光电传感器包括:

外壳,埋入固定在模具上模的中心位置,所述外壳内设置:位移杆、触发杆、复位弹簧一、触簧、入射光纤、接收光纤;

所述位移杆底端穿过外壳下端,朝向所述模具下模;

所述触发杆,位于所述位移杆上端;

所述复位弹簧一,套接在所述触发杆上,所述复位弹簧一底端固定在所述触发杆上,所述复位弹簧一顶端固定在所述外壳内的连接板上,且所述触发杆顶端滑动贯穿连接板;

所述触簧,设置在所述连接板顶端,所述触簧上方设置有所述入射光纤和接收光纤,且所述入射光纤和接收光纤通过光缆线与所述控制盒电连接。

优选的,所述控制盒内集成光源、光源电路、光敏元件、放大器,所述入射光纤连接控制盒内光源和光源电路,所述接收光纤与所述光敏元件连接,所述光敏元件通过放大器以及模拟信号处理电路与成型机的机台PLC控制系统连接。

优选的,所述控制盒通过信号线和光缆线分别与所述显示屏和间隙监测装置电连接。

优选的,所述成型机还包括移动装置,所述移动装置包括:移动板、移动轮和夹紧机构;

移动板,顶端左右两侧对称固定安装有夹紧机构,所述移动板底端固定连接有若干移动轮;

所述夹紧机构,包括:

支撑板,底端固定在所述移动板上;

长杆,固定安装在支撑板上端,长杆顶端转动连接有齿轮一,且所述长杆内部设有通孔;

液压缸,固定在所述支撑板上,所述液压缸顶端内滑动连接有液压伸缩杆,所述液压伸缩杆顶端固定安装有滑块;

倾斜板,一端与调节杆滑动连接,一端固定在所述液压伸缩杆上,所述倾斜板远离所述液压伸缩杆的一端为斜面,所述倾斜板贯穿所述长杆;

调节杆,位于所述长杆远离液压伸缩杆的一侧,所述调节杆中部与调节箱铰接,所述调节杆底端与倾斜板下表面的所述斜面接触,调节杆顶端设有与齿轮一啮合的卡块,所述调节杆与长杆之间设有弹簧;

若干限位杆,固定安装在所述长杆靠近液压伸缩杆的一侧,所述滑块在所述限位杆之间上下滑动;

电机,底端固定在所述滑块上,且所述电机输出轴与齿轮二固定连接;

弹簧,弹簧一端与所述长杆固定连接,另一端与所述调节杆上的铰接点到卡块之间的端部连接;

齿条,底端分别与所述齿轮一和齿轮二啮合连接,顶端与所述调节箱左右滑动连接;

夹紧板,与所述齿条固定连接。

优选的,所述成型机还包括散热装置,固定安装在所述成型机上,所述散热装置包括储存罐、连接管、调节阀门,所述储存罐内储存有冷却气体,所述连接管连接所述储存罐的出气口,所述调节阀门连接在所述连接管上;

压力传感器,设置在所述储存罐内,用于检测所述储存罐内气体的气压;

密度传感器,设置在所述储存罐内,用于检测所述储存罐内气体的密度;

第一温度传感器,设置在所述成型机上,用于检测成型机模具的实时温度;

第二温度传感器,设置在所述储存罐内,用于检测储存罐内气体的实时温度;

控制器、报警器,设置在所述控制盒内,所述控制器与所述压力传感器、密度传感器、第一温度传感器、第二温度传感器和报警器电连接;

所述控制器基于所述压力传感器、密度传感器和第一温度传感器、第二温度传感器控制所述报警器工作,包括以下步骤:

步骤1,根据压力传感器和密度传感器检测值,计算出所述连接管内气体的流量系数K:

其中K为所述连接管内气体的流量系数,P1为所述压力传感器检测值,ρ为所述密度传感器检测值,P2为理想气体压强,Qx为所述连接管预设气体流量,μ为所述连接管内气体的摩擦阻力系数,L为所述连接管的长度,R为所述连接管的的半径,π取值为3.14;

步骤2、所述控制器基于公式(1)和第一温度传感器、第二温度传感器检测值,并根据以下公式(2)求出所述储存罐内气体的目标喷放速率V,当需要使用散热装置时,所述控制器控制所述调节阀门工作,使得连接管连接的喷头喷放气体速率在所述目标速率的预设范围内:

其中V为所述储存罐内气体的目标喷放速率,Cd为所述储存罐内气体的压缩系数,M为所述储存罐内气体摩尔质量,ε为储存罐内气体的绝热指数,λ为气体常数,T1为所述第一温度传感器检测值,T2为所述第二温度传感器检测值,S为所述连接管的横截面面积。

下面通过附图和实施例,对本发明的技术方案做优选的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

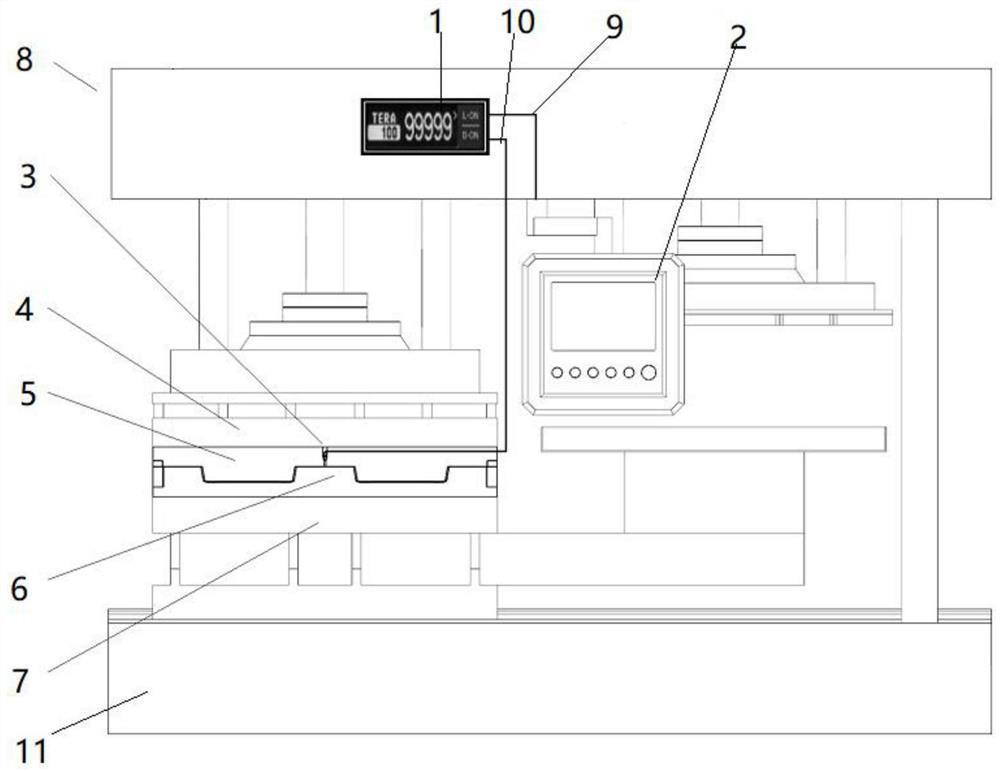

图1是本发明成型机的外部结构示意图。

图2是本发明位移光电传感器安装位置图。

图3是本发明图2中A处放大结构剖视图。

图4是本发明位移光电传感器基本原理图。

图5是本发明接触式传感器安装位置图。

图6是本发明接触式传感器剖视图。

图7是本发明接触式传感器基本原理图。

图8是本发明移动装置结构示意图。

图9是本发明图8中B处放大结构示意图。

图中,部件名称与附图编号的对应关系为:

1、控制盒;2、显示屏;3、位移光电传感器;301、位移杆;302、触发杆;303、复位弹簧一;304、触簧;305、入射光纤;306、接收光纤;4、上固定板;5、模具上模;6、模具下模;7、下固定板;8、成型机;9、信号线;10、光缆线;11、底座;12、齿条;13、夹紧板;14、外壳;15、上模模面;16、连接板;17、移动板;18、移动轮;19、支撑板;20、长杆;21、齿轮一;22、通孔;23、液压缸;24、液压伸缩杆;25、滑块;26、倾斜板;27、调节杆;28、限位杆;29、电机;30、齿轮二;31、调节箱;32、卡块;33、弹簧;34、金属外层;35、金属导杆;36、复位弹簧二;37、导簧;38、导线一;39、导线二;40、挡板;41、接触式传感器;42、导线三。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1:

如附图1-4所示:

本发明提供一种纸浆模塑产品模具的过压及间隙监测的光电传感装置,应用于成型机8(尤其是翻转式模塑成型机),成型机8上设置模具上模5和模具下模6,所述光电传感装置包括:间隙监测装置,设置在模具上模5上,用于监测模具上模5和模具下模6合模时的合模间隙值;显示屏2,设置在所述成型机8上,所述间隙监测装置与显示屏2电连接。

其中,所述成型机8上设置有上固定板4和下固定板7,所述上固定板4和下固定板7相互靠近的一面分别设置模具上模5和模具下模6。

本装置安装于模具上模5的中心位置(如图2),作用于成型作业周期的第二工位热压成型,监测合模间隙值(图2中h1值)是否处于预设值范围内,设备PLC再指令机台动作停止或继续的一个过程。

优选的,间隙监测装置还与成型机8的PLC控制模块电连接。

上述技术方案的工作原理为:所述成型机8在工作过程中,固定在模具上模5内的间隙监测装置监测模具上模5和模具下模6合模时的合模间隙值,从而将异常的数据信号分析后反馈至成型机8的PLC控制模块中,PLC同步发出急停指令,成型机8停止后通过人工处理异常,待异常解除后恢复正常作业。

上述技术方案的有益效果为:

上述技术方案通过在模具上模5内的间隙监测装置,监测模具上模5和模具下模6合模时的合模间隙值h1,从而将异常的数据信号分析后反馈至成型机8的PLC控制模块中,同时通过装置所检测得到的h1值,以数显的方式显示在显示屏2上(图1),工程师可根据h1值的趋势变化,来了解模具从合模到增压这一时间段内的微观间隙状态,从而针对生产中所常出现的产品厚度不足,表面不平等一些问题,提供数据上的参考和分析。

本申请通过模具和设备上的技术改良,使模具与设备高度结合,获得更高的自动化作业效率;预防可预见性的生产缺失,降低模具生产和维护成本,即精益生产所强调的“消除等待时间”。

实施例2

在实施例1的基础上,如图1-4所示,为一种间隙监测装置,具体的,还包括控制盒,设置在所述成型机上,所述控制盒与所述间隙监测装置及显示屏电连接,所述间隙监测装置包括:位移光电传感器3,所述位移光电传感器3包括:

外壳14,埋入固定在模具上模5的中心位置,所述外壳14内设置:位移杆301、触发杆302、复位弹簧一303、触簧304、入射光纤305、接收光纤306;

所述位移杆301底端穿过外壳14下端,朝向所述模具下模6;

所述触发杆302,底端与所述位移杆301固定连接;

所述复位弹簧一303,套接在所述触发杆302上,所述复位弹簧一303底端固定在所述触发杆302上,所述复位弹簧一303顶端固定在所述外壳14内的连接板16上,且所述触发杆302顶端滑动贯穿连接板16;

所述触簧304,设置在所述连接板16顶端,所述触簧304上方设置有所述入射光纤305和接收光纤306,且所述入射光纤305和接收光纤306通过光缆线10与所述控制盒1电连接。

其中,所述控制盒1通过信号线9和光缆线10分别与所述显示屏2和间隙监测装置电连接。

其中,所述控制盒1内集成光源、光源电路、光敏元件(如为光电二极管)、放大器,所述入射光纤305连接控制盒内光源和光源电路,所述接收光纤306与所述光敏元件连接,所述光敏元件通过放大器以及模拟信号处理电路与成型机的机台PLC控制系统连接。

上述技术方案的工作原理为:

将位移光电传感器3埋入固定在模具上模5的中心位置,当成型机8工作时,位移杆31所受的力(具体为模具下模6靠近模具上模的5一端的作用力F)作用到触发杆302上,所受触发杆302顶端滑动贯穿连接板16与触簧304接触,位移杆301在受到外力并作用在所述触簧304上,触簧304的角度变大,使的入射光纤305发出的光与触簧304的距离变小,根据光反射斯涅尔定律原理,使的接收光纤306的受光量也发生变化(即部分光束折射损耗),接受光纤306接受到的光通过光敏元件转换成光电流信号,通过放大器将信号放大(放大器是一种放大输入信号电压或功率的装置,它由电子管或晶体管、电力变压器和其他电气元件组成),最终通过单片机将模拟信号转换成数字控制信号输出到成型机的机台PLC控制系统中。

上述技术方案的有益效果为:

工程师通过感知光量的大小来获得准确的监测合模间隙值,来判断模具是否处于正常的工作状态下,通过成型机的机台PLC控制系统,设置默认安全值范围,并设置上模模面15完成动作后启动该装置,设置如果检测值小于等于安全值时,则模具上模5继续进入高压锁模模式;如果检测值大于安全值时,则PLC发出指令暂停机台,光电二极管闪动,设备允许进入手动模式,排除异常后,重新进入下一个循环周期,本申请通过模具和设备上的技术改良,使模具与设备高度结合,获得更高的自动化作业效率,从而预防可预见性的生产缺失,降低模具生产和维护成本。

具体的,可如下:装置安装于模具热压上模(图2),预设传感器位移杆头凸出上模模面15数值h2=0.20mm,入射光纤305连接控制盒1内光源和光源电路,接受光纤306连接控制盒1内光电二极管,放大器以及模拟信号处理电路,信号输出到机台PLC控制系统。

通过机台PLC控制系统,设置默认安全值范围h=0.05mm,设置模具上模5合模完成动作后启动该装置,设置如果检测值h1≤h,则上模继续进入高压锁模模式;如果h1>h,则PLC发出指令暂停机台,异常灯闪,设备允许进入手动模式,排除异常后,重新进入下一个循环周期。

同时通过装置所检测得到的h1值,以数显的方式显示在装置盒面板上(图1),工程师可根据h1值的趋势变化,来了解模具从合模到增压这一时间段内的微观间隙状态,从而针对生产中所常出现的产品厚度不足,表面不平等一些问题,提供数据上的参考和分析。

实施例3

在实施例1的基础上,如图5-7所示,为另一种间隙监测装置,且所述间隙监测装置通过导线三42与所述显示屏2与电连接。

具体的所述间隙监测装置包括:接触式传感器41,所述接触式传感器41包括:

金属外层34,埋入固定在模具上模5的中心位置,所述金属外层34内设置:金属导杆35、复位弹簧二36、导簧37、导线一38、导线二39;

所述金属导杆35底端穿过金属外层34下端,朝向所述模具下模6;

所述复位弹簧二36,套接在所述金属导杆35上,所述复位弹簧二36底端固定在所述金属导杆35上,所述复位弹簧二36顶端固定在所述金属外层34内的挡板40上,且所述金属导杆35顶端滑动贯穿挡板40;

所述导簧37,设置在所述挡板40顶端,所述导簧37上方设置有所述导线一38和导线二39,所述导簧37通过导线一38和弱电电源一端连接,所述弱电电源另一端通过导线二39与继电器一端连接,所述继电器另一端与所述金属导杆之间电性连接,当金属导杆35顶端滑动贯穿挡板40与导簧37接触时,使得金属导杆35、复位弹簧二36、导簧37、导线一38、导线二39、弱电电源、继电器之间形成回路,使的导线一38和导线二39通电并触发继电器,其中可在该回路中设置检测器件(如电流检测器件),并将检测器件检测值通过显示屏2显示。

上述技术方案的工作原理为:

将接触式传感器41埋入固定在模具上模5的中心位置,当成型机8工作时,金属导杆35所受的力(具体为模具下模6靠近模具上模5的一端的作用力F)使的金属导杆35顶端滑动贯穿挡板40与导簧37接触,使的导线一38和导线二39通电并触发继电器,切断成型机8的电源。

上述技术方案的有益效果为:

工程师通过感知金属导杆35位移量h1值,来判断模具当下是否处于正常的工作状态下,通过将装置安装于模具热压上模(图2),预设传感器位移杆头凸出上模模面15数值h=0.05(默认安全值范围),设备PLC中设置模具上模5合模完成动作后启动该装置,设置如果检测值h1≤h,则上模继续进入高压锁模模式;如果h1>h,则PLC发出指令暂停机台,异常灯闪,设备允许进入手动模式,排除异常后,重新进入下一个循环周期,本申请通过模具和设备上的技术改良,使模具与设备高度结合,获得更高的自动化作业效率,从而预防可预见性的生产缺失,降低模具生产和维护成本。

实施例4

在实施例1-3中任一项的基础上,如图8-9所示,其中,所述成型机8还包括移动装置,所述移动装置包括:移动板17、移动轮18和夹紧机构;

移动板17,顶端左右两侧对称固定安装有夹紧机构,所述移动板17底端固定连接有若干移动轮18;

所述夹紧机构,包括:

支撑板19,底端固定在所述移动板17上;

长杆20,固定安装在支撑板19上端,长杆20顶端转动连接有齿轮一21,且所述长杆内部设有通孔22;

液压缸23,固定在所述支撑板19上,所述液压缸23顶端内滑动连接有液压伸缩杆24,所述液压伸缩杆24顶端固定安装有滑块25;

倾斜板26,一端与调节杆27滑动连接,一端固定在所述液压伸缩杆24上,所述倾斜板26远离所述液压伸缩杆24的一端为斜面,所述倾斜板26贯穿所述长杆20;

调节杆27,位于所述长杆20远离液压伸缩杆24的一侧,所述调节杆27中部与调节箱31铰接,所述调节杆27底端与倾斜板26下表面的所述斜面接触,调节杆27顶端设有与齿轮一21啮合的卡块32,所述调节杆27与长杆20之间设有弹簧33;

若干限位杆28,固定安装在所述长杆20靠近液压伸缩杆24的一侧,所述滑块25在所述限位杆28之间上下滑动;

电机29,底端固定在所述滑块25上,且所述电机输出轴与齿轮二30固定连接;

弹簧33,弹簧33一端与所述长杆20固定连接,另一端与所述调节杆27上的铰接点到卡块32之间的端部连接;

齿条12,底端分别与所述齿轮一21和齿轮二30啮合连接,顶端与所述调节箱31左右滑动连接;

夹紧板13,与所述齿条12固定连接。

上述技术方案的工作原理和有益效果为:首先使用者需要对该成型机8进行搬运时,通过将该成型机8放到所述移动板17上,使的底座11和移动板17相接触,然后通过液压缸23的作用下,使的液压伸缩杆24向上移动,带动滑块25向上移动,直到所述齿轮二30与所述齿条12啮合,然后启动电机29,从而控制齿轮二30转动,带动齿条12移动,从而使的固定在所述齿条12上的夹紧板13移动,从而对所述成型机进行夹紧固定,有利于所述成型机移动过程中掉落下来,造成不必要的损失,当夹紧结束后,关闭电机29,在通过液压缸23的作用下,使的液压伸缩杆24向下移动,带动滑块25向下移动,使的固定在所述液压伸缩杆24上的倾斜板26向下移动,使的调节杆27底端在倾斜板26斜面上向左滑动,同时调节杆27顶端向右移动,将卡块32与齿轮一21啮合,从而使的齿轮一21无法转动,防止齿条12滑动,使的夹紧不充分造成成型机8松动,通过限位杆28的设置,防止滑块25在每一次上下滑动过程中的位移量不一致,而且损失限位杆28也可以起到一个定位的作用。

其中,所述成型机8还包括散热装置,固定安装在所述成型机8上,所述散热装置包括储存罐、连接管、调节阀门,所述储存罐内储存有冷却气体,所述连接管连接所述储存罐的出气口,所述调节阀门连接在所述连接管上;

压力传感器,设置在所述储存罐内,用于检测所述储存罐内气体的气压;

密度传感器,设置在所述储存罐内,用于检测所述储存罐内气体的密度;

第一温度传感器,设置在所述成型机8上,用于检测成型机8模具的实时温度;

第二温度传感器,设置在所述储存罐内,用于检测储存罐内气体的实时温度;

控制器、报警器,设置在所述控制盒1内,所述控制器与所述压力传感器、密度传感器、第一温度传感器、第二温度传感器和报警器电连接;

所述控制器基于所述压力传感器、密度传感器和第一温度传感器、第二温度传感器控制所述报警器工作,包括以下步骤:

步骤1,根据压力传感器和密度传感器检测值,计算出所述连接管内气体的流量系数K:

其中K为所述连接管内气体的流量系数,P1为所述压力传感器检测值,ρ为所述密度传感器检测值,P2为理想气体压强,Qx为所述连接管预设气体流量(单位为:kg/s),μ为所述连接管内气体的摩擦阻力系数(取值范围为0.24-1.0),L为所述连接管的长度,R为所述连接管的的半径,π取值为3.14,表示所述连接管内实际气体流量;

步骤2、所述控制器基于公式(1)和第一温度传感器、第二温度传感器检测值,并根据以下公式(2)求出所述储存罐内气体的目标喷放速率V,当需要使用散热装置时,所述控制器控制所述调节阀门工作,使得连接管连接的喷头喷放气体速率在所述目标速率的预设范围内:

其中V为所述储存罐内气体的目标喷放速率(单位为:kg/s),Cd为所述储存罐内气体的压缩系数(取值范围为0.34-1.03),M为所述储存罐内气体摩尔质量(单位为kg/mol),ε为储存罐内气体的绝热指数,λ为气体常数(单位为J/(mol·K)),T1为所述第一温度传感器检测值,T2为所述第二温度传感器检测值,S为所述连接管的横截面面积。表示通过比较所述成型机8模具的温度与所述储存罐内气体的差值,还有通过考虑气体的各项因素,使的计算结果更加精确可靠。

上述技术方案的有益效果为:首先根据公式(1)和所述压力传感器和密度传感器检测值,计算出所述连接管内气体的流量系数,通过综合考虑理想气体压强,所述连接管预设气体流量,所述连接管内气体的摩擦阻力系数,所述连接管的长度,所述连接管的的半径,使得计算结果更加精确可靠;

然后通过综合考虑所述储存罐内气体的压缩系数,所述储存罐内气体摩尔质量,储存罐内气体的绝热指数,气体常数,所述第一温度传感器检测值,所述第二温度传感器检测值,所述连接管的横截面面积,计算出所述储存罐内气体的目标喷放速率,使得计算结果更加精确可靠。

所述控制器控制所述压力传感器、密度传感器、第一温度传感器、第二温度传感器工作,当所述储存罐内气体的目标喷放速率低于预设值时,所述控制器控制报警器报警,并控制所述调节阀门工作,使得连接管连接的喷头喷放气体速率在所述目标速率的预设范围内,从而满足了使用者对该一种纸浆模塑产品模具的过压及间隙监测的光电传感装置的需求。

本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种应用于高温高压水下的应变标定装置